Taglio

Scoprite cos'è il processo di produzione Taglio, come funziona e il suo utilizzo nell'industria.

Qual è la storia delle macchine da taglio CNC?

Cosa significa tagliare oggi?

Qualsiasi strumento appuntito è in grado di tagliare se è più duro dell'oggetto su cui si vuole lavorare e se lo si applica con sufficiente forza.

Anche i liquidi possono operare in questo modo, purché siano applicati con la potenza necessaria. Questo è il caso della macchina per il taglio a getto d'acqua nella lavorazione CNC (Computer Numerical Control).

I primi tipi di taglio a getto d'acqua adattavano dispositivi tradizionali, come i pantografi meccanici e i sistemi CNC, basati sulla fresatrice a controllo numerico di John Parsons del 1952. Le sfide insite in questa tecnologia rivelarono le carenze del codice G. Il Dr. John Olsen della OMAX Corporation ha sviluppato metodi per posizionare con precisione l'ugello del getto d'acqua, specificando con precisione la velocità in ogni punto del percorso. Per il controllo ha utilizzato dei normali PC.

Il taglio è rimasto al centro della produzione nel corso della storia. Molti processi sfruttano i metalli. L'idea è quella di produrre un pezzo rimuovendo il materiale indesiderato da un blocco di metallo sotto forma di trucioli. I metodi possono essere simili alla fresatura o alla foratura, alla punzonatura, alla lucidatura, al taglio laser, alla lavorazione per elettroerosione (EDM), ecc.

Ogni tecnica ha i suoi limiti in termini di precisione, costo ed effetto sul materiale. Ad esempio, il calore può danneggiare la qualità delle leghe trattate termicamente e il taglio laser è meno adatto a materiali altamente riflettenti come l'alluminio.

Qual è la storia della lavorazione e del taglio dei metalli?

La lavorazione odierna comprende molte macchine utensili in grado di creare un oggetto preciso e utile dai metalli.

La prima testimonianza archeologica dell'estrazione e della lavorazione del rame è il ritrovamento di un ciondolo nel nord dell'Iraq, risalente all'8.700 a.C.. Il materiale veniva martellato fino a diventare fragile e poi riscaldato per essere ulteriormente lavorato. Questa tecnologia apparve intorno al 4000 o 5000 a.C.

In seguito, il legame tra il calore e il rilascio di metalli dalla roccia divenne evidente e le rocce ricche di rame, stagno e piombo furono più richieste. L'estrazione dei minerali si sviluppò ovunque si trovassero. Le civiltà antiche conoscevano sette metalli: ferro, stagno, piombo, rame, mercurio, argento e oro.

Questi stessi progressi e materiali furono scoperti e impiegati al di fuori dell'Asia sud-occidentale. La Cina e la Gran Bretagna cominciarono a usare il bronzo invece del rame, ormai trascurato. Il Giappone iniziò a sfruttare il bronzo e il ferro quasi contemporaneamente.

Con i periodi storici dei faraoni in Egitto, dei re vedici in India, delle tribù di Israele e della civiltà Maya in Nord America, tra le altre popolazioni antiche, i metalli preziosi cominciarono a essere preziosi. A quei tempi, i metallurgisti erano molto abili nel creare oggetti ornamentali, manufatti religiosi e strumenti commerciali con metalli preziosi (non ferrosi), oltre ad armi solitamente realizzate con metalli ferrosi e/o leghe.

Nel corso del tempo, gli oggetti in metallo sono diventati più comuni e sempre più complessi. La necessità di acquisirli e lavorarli era più importante. La disponibilità di metalli e di metallurgisti ha influenzato fortemente il destino e l'economia di intere civiltà.

I metallurgisti dipendono dall'estrazione di metalli preziosi per realizzare gioielli, costruire dispositivi elettronici più efficienti e applicazioni industriali e tecnologiche che vanno dall'edilizia ai container per le spedizioni, ai trasporti ferroviari e aerei. Senza di loro, i beni e i servizi non potrebbero più circolare nel mondo nella misura che conosciamo oggi.

La lavorazione dei metalli viene generalmente suddivisa in tre categorie: formatura, taglio e assemblaggio. La maggior parte dei tagli viene effettuata utilizzando utensili in acciaio ad alta velocità o in metallo duro.

Come si tagliano oggi i metalli?

Il taglio rappresenta un insieme di processi in cui il pezzo viene portato a una geometria specifica rimuovendo il materiale in eccesso. Questa operazione viene eseguita utilizzando vari tipi di utensili che danno vita a un pezzo finito che soddisfa le caratteristiche richieste. Il risultato netto del taglio è costituito da due prodotti: il materiale di scarto o in eccesso e il pezzo finito.

I processi di taglio rientrano in tre categorie principali:

- Processi di produzione di trucioli, meglio noti come lavorazioni meccaniche. Ad esempio, la foratura di un pezzo di metallo;

- Bruciatura, un insieme di operazioni con cui il materiale viene tagliato ossidando un intaglio per separare i pezzi di metallo. Ad esempio, l'uso di una torcia ossidrica per dividere una lastra di acciaio in parti più piccole;

- Diversi processi di specializzazione non rientrano facilmente in una delle categorie precedenti, come ad esempio la fresatura chimica, che rimuove il materiale in eccesso attraverso l'uso di sostanze chimiche per l'incisione e la mascheratura.

- Esistono numerose tecnologie per il taglio del metallo, tra cui:

Tecnologie manuali: sega, scalpello, cesoie o cesoie per metallo;

- Tecnologie a macchina: tornitura, fresatura, foratura, molatura, segatura;

- Tecnologie di saldatura/combustione: combustione laser, ossicombustione e plasma;

- Tecnologie di erosione: mediante getto d'acqua, scarica elettrica o lavorazione a flusso abrasivo;

- Tecnologie chimiche: lavorazione fotochimica.

Il refrigerante viene utilizzato quando l'attrito e il calore all'interfaccia di taglio tra l'utensile, ad esempio un trapano o una fresa, e il pezzo in lavorazione sono notevoli. L'idea è quella di evitare un'usura eccessiva dell'utensile.

Qual è il processo di taglio?

Il taglio è spesso associato alla lavorazione dei metalli; tuttavia, anche il taglio del legno o di altri materiali può essere attribuito a questo processo. Nel 2016, il mercato globale delle macchine CNC per il taglio dei metalli è stato stimato in 5,99 miliardi di dollari. Entro il 2025, gli specialisti prevedono che il mercato raggiungerà i 105,3 miliardi di dollari, con una crescita del 6,5% all'anno.

Quali sono i metodi di taglio?

Il taglio è un insieme di operazioni in cui il materiale viene portato a una geometria specifica. Per rimuovere il materiale in eccesso e ottenere un prodotto finito si utilizzano diversi tipi di utensili. Per tagliare il metallo si utilizzano varie tecniche, come quelle manuali (sega), meccaniche (fresatura, foratura), di saldatura (laser), di erosione (getto d'acqua) o chimiche.

- La fresatura viene eseguita utilizzando una macchina utensile la cui fresa ruota attorno all'asse del mandrino (come un trapano) e un tavolo di lavoro che può muoversi in diverse direzioni. Le fresatrici possono eseguire molte operazioni complesse, come scanalatura, piallatura, foratura e filettatura, scanalatura, fresatura, ecc.

- Tornitura: il pezzo in lavorazione viene fatto ruotare su un mandrino e l'utensile da taglio viene inserito radialmente, assialmente o in entrambi i sensi. Tra gli oggetti prodotti al tornio vi sono i supporti per candele, gli alberi a gomito, gli alberi a camme e i supporti per cuscinetti.

- La filettatura consiste nella creazione di un filetto di vite. Si utilizza quando è richiesta una profondità di filettatura completa, ad esempio quando il pezzo grezzo non è molto preciso o quando il materiale è fragile.

- La rettifica consiste in un processo abrasivo che utilizza una macchina rettificatrice come strumento. In questo modo si ottengono finiture eccellenti, tagli leggeri o forme di alta precisione adatte ad applicazioni aerospaziali e di altro tipo.

- La limatura è impiegata principalmente per le operazioni di finitura, cioè per le operazioni di sbavatura.

Esistono anche altri metodi di taglio, come la lavorazione a fascio di elettroni, in cui gli elettroni ad alta velocità sono diretti verso un pezzo, creando calore e vaporizzando il materiale, o la lavorazione a ultrasuoni, che utilizza vibrazioni ultrasoniche per fabbricare materiali molto duri o fragili.

I diversi tipi di taglio CNC

-

Taglio a lama

Una sega è un utensile costituito da una lama, un filo o una catena robusta con un bordo dentato duro. La maggior parte dei denti delle lame sono in acciaio per utensili o in carburo. Il carburo è più rigido e mantiene il tagliente molto più a lungo. La sega è comunemente utilizzata per tagliare materiali duri, soprattutto legno e talvolta metallo o pietra. Una sega abrasiva ha una lama circolare motorizzata progettata per separare metallo o ceramica.

-

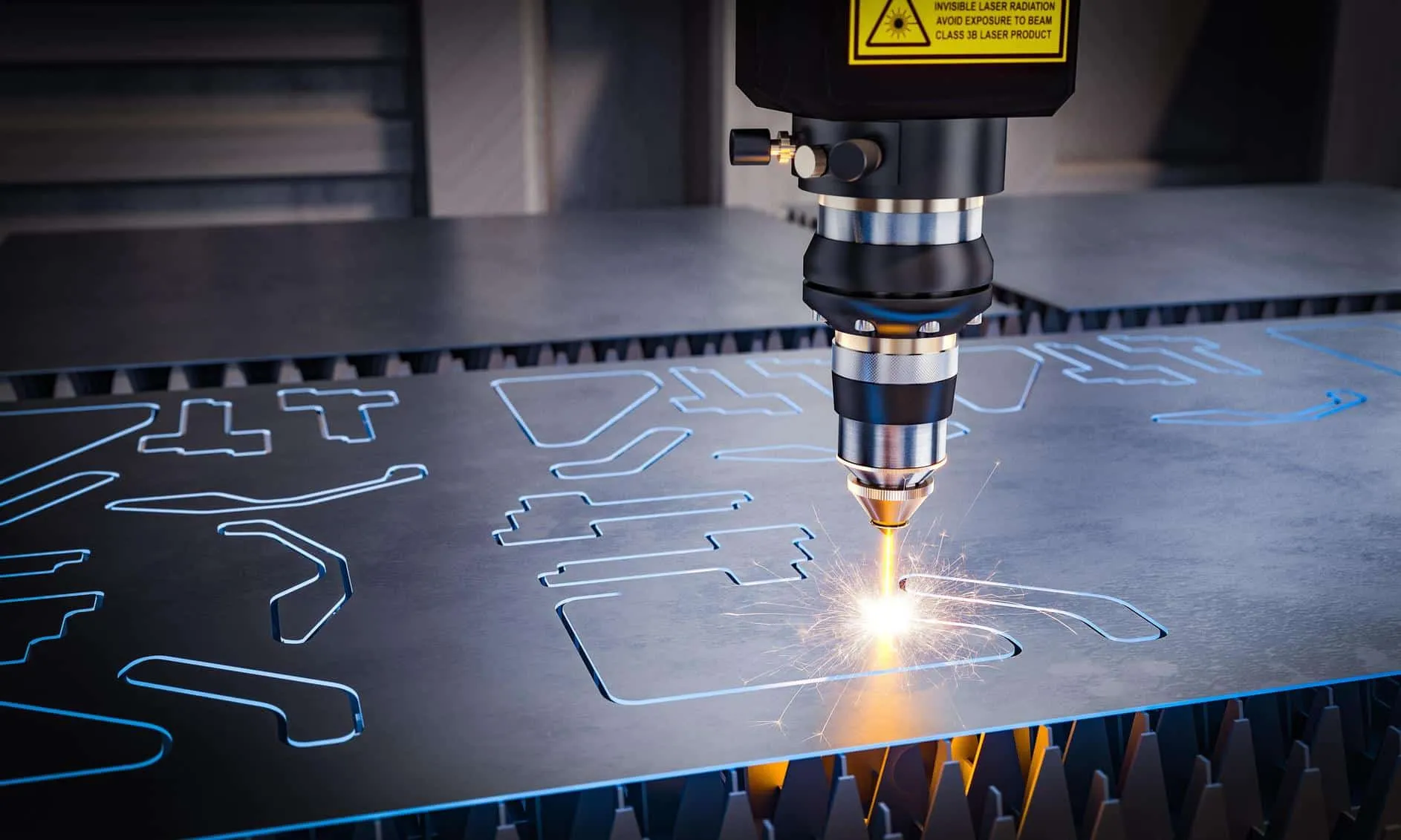

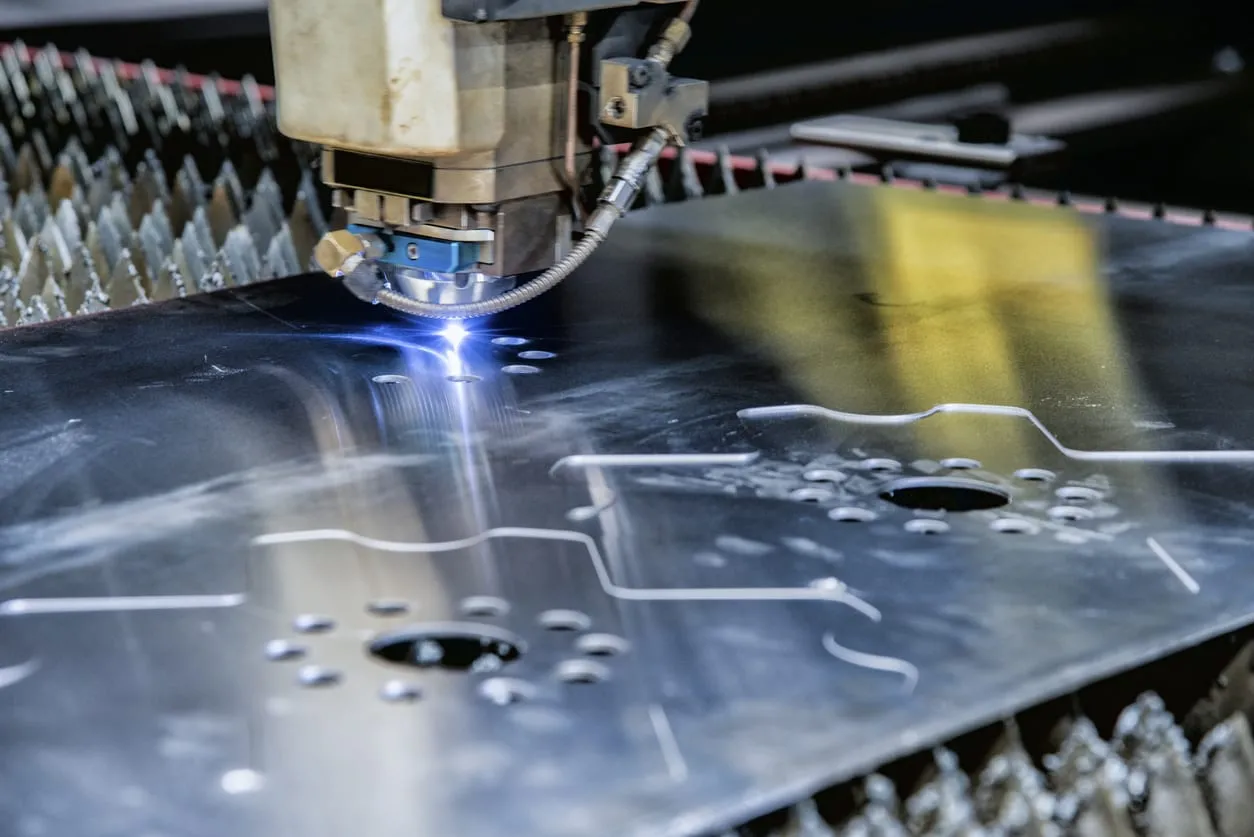

Taglio laser

Il taglio laser viene utilizzato per preparare i pezzi, compresi i fori per il processo di rivettatura. Questo metodo consente di assemblare i pezzi utilizzando i rivetti, che forniscono un fissaggio permanente. La saldatura laser viene utilizzata come tecnica di assemblaggio finale per ottenere la forza e la resistenza essenziali, ad esempio, per i veicoli ferroviari.

Questa tecnologia utilizza un laser per tagliare i materiali. Il processo consiste nel dirigere l'uscita di un laser ad alta potenza, di solito attraverso un sistema ottico. Il raggio laser viene diretto sul materiale, che si fonde, brucia e vaporizza. Un getto di gas può anche soffiare via il materiale, lasciando un bordo con una finitura superficiale di alta qualità.

Il mercato mondiale delle macchine per il taglio laser ha generato un fatturato di 3 miliardi di dollari nel 2015 e raggiungerà i 5,7 miliardi di dollari nel 2022.

-

Taglio ad acqua

Una taglierina a getto d'acqua può tagliare un'ampia varietà di materiali utilizzando un getto d'acqua ad altissima pressione o una miscela di acqua e sostanza abrasiva. Il termine lavorazione a getto abrasivo si riferisce esplicitamente all'uso di una miscela di acqua e abrasivi per tagliare materiali duri come il metallo o il granito, in contrapposizione al taglio a getto d'acqua puro o a getto di sola acqua. Queste tecniche sono utilizzate per materiali più morbidi come il legno o la gomma.

Il taglio a getto d'acqua trova particolare applicazione nella produzione di parti di macchine. Questo metodo è ideale quando i materiali da tagliare sono sensibili alle alte temperature. Questo processo è utilizzato in vari settori, tra cui quello minerario e aerospaziale.

Quale materiale scegliere per il taglio?

Cutting is a technique that separates an object into a minimum of two parts, following the action of a force-directed with extreme precision. In industry, we find cutting processes by blade, laser, or water jet.

Metal, an Optimal Material for Cutting

Due to its natural rigidity and thermal resistance, metal remains a simple part to cut, as it withstands deformation. By metal, we mean aluminum, stainless steel, mild steel, alloy steel, tool steel, or brass.

We generally cut metal according to different processes:

- the production of chips, better known as machining. Drilling a hole in a metal part is the most common example. This can be done manually (saw, metal shears) or with CNC machines (turning, milling, drilling, grinding, sawing), or electrochemically, such as electroerosion machining;

- burning during which oxidation separates the metal fragments. For example, a flame-cutting torch that divides a steel plate into small pieces. This may involve welding or burning techniques such as laser or plasma cutting;

- various specialization processes that do not fall into one of the above categories. This is the case of chemical milling, which allows excess material to be removed by the use of etching and masking chemicals, similar to erosion methods such as water jet cutting.

Each method has its limitations in terms of accuracy, cost, and effect on the material. In particular, heat can damage the quality of heat-treated metal alloys, and laser cutting is less suitable for highly reflective materials such as aluminum.

Plastic, a Common Material

Plastics are still very present in the industrial and consumer world, mainly due to their chemical resistance and electrical insulation properties. Thermosetting plastics are generally preferred for cutting because they are consolidated by fibers such as glass-reinforced nylons, acrylic, or PEEK. Less rigid plastics tend to deform and bend when the cutter attempts to cut the workpiece.

As the plastics industry transforms and innovates, creating more exciting products for consumers to buy, it continues to use some of the best technologies to work with this new material, such as:

- die-cutting, either manual or automated;

- hot knife cutting for the softest materials. For example, blocks of foam and expanded polystyrene;

- punching for the thinnest thermoplastic and thermosetting foils;

- water jet cutting for fiber-reinforced thermoset components, which would be difficult to separate by other processes;

- laser cutting and drilling of certain types of acrylic and other plastics, but not thermosetting. The industrial laser, controlled by a computer, melts the plastic in most cases.

- Ultrasonic cutting for thinner, softer plastics. The high frequency generated by the ultrasound of the tool has the effect of melting the material locally.

Composite, the Challenge of Precise Cutting

Composites are made up of several materials with different physical and chemical properties, which, combined together, make a stronger, lighter, or more flexible product. Examples include reinforced plastic, carbon fiber, graphite-reinforced materials, fiberglass, or resin.

Composites are cut using such technologies:

- water jet cutting uses a hyperbaric water jet. Cutting can be done with pure water, for composites separated with a cutter, or with abrasive water, for all other parts;

- Laser cutting slices the material using a large amount of energy generated by a laser and concentrated on a tiny surface. The laser can be pulsed or continuous (CO2 or nitrogen laser).

Il taglio è una tecnica che separa un oggetto in un minimo di due parti, seguendo l'azione di una forza diretta con estrema precisione. Nell'industria, i processi di taglio avvengono tramite lama, laser o getto d'acqua.

Il metallo, un materiale ottimale per il taglio

Grazie alla sua naturale rigidità e resistenza termica, il metallo rimane una parte semplice da tagliare, in quanto resiste alle deformazioni. Per metallo intendiamo alluminio, acciaio inox, acciaio dolce, acciaio legato, acciaio per utensili o ottone.

In generale, il metallo viene tagliato secondo diversi processi:

- la produzione di trucioli, meglio nota come lavorazione. La foratura di un pezzo di metallo è l'esempio più comune. Questa operazione può essere eseguita manualmente (sega, cesoia per metalli) o con macchine a controllo numerico (tornitura, fresatura, foratura, rettifica, segatura), oppure elettrochimicamente, come la lavorazione per elettroerosione;

- la combustione, durante la quale l'ossidazione separa i frammenti di metallo. Ad esempio, una torcia di taglio a fiamma che divide una lastra di acciaio in piccoli pezzi. Può trattarsi di saldatura o di tecniche di combustione come il taglio al laser o al plasma;

- vari processi di specializzazione che non rientrano in una delle categorie precedenti. È il caso della fresatura chimica, che consente di rimuovere il materiale in eccesso mediante l'uso di sostanze chimiche per l'incisione e la mascheratura, simili a metodi di erosione come il taglio a getto d'acqua.

Ogni metodo ha i suoi limiti in termini di precisione, costo ed effetto sul materiale. In particolare, il calore può danneggiare la qualità delle leghe metalliche trattate termicamente e il taglio laser è meno adatto a materiali altamente riflettenti come l'alluminio.

La plastica, un materiale comune

La plastica è ancora molto presente nel mondo industriale e dei consumi, soprattutto grazie alla sua resistenza chimica e alle sue proprietà di isolamento elettrico. Le plastiche termoindurenti sono generalmente preferite per il taglio perché sono consolidate da fibre, come il nylon rinforzato con vetro, l'acrilico o il PEEK. Le plastiche meno rigide tendono a deformarsi e a piegarsi quando la fresa tenta di tagliare il pezzo.

Mentre l'industria delle materie plastiche si trasforma e innova, creando prodotti sempre più interessanti per i consumatori, continua a utilizzare alcune delle migliori tecnologie per lavorare con questo nuovo materiale, quali:

- fustellatura, manuale o automatizzata;

- taglio a lama calda per i materiali più morbidi. Ad esempio, blocchi di schiuma e polistirolo espanso;

- punzonatura per i fogli termoplastici e termoindurenti più sottili;

- taglio a getto d'acqua per i componenti termoindurenti rinforzati con fibre, che sarebbero difficili da separare con altri processi;

- taglio e foratura laser di alcuni tipi di acrilico e altre plastiche, ma non di termoindurenti. Il laser industriale, controllato da un computer, fonde la plastica nella maggior parte dei casi.

- Taglio a ultrasuoni per le plastiche più sottili e morbide. L'alta frequenza generata dagli ultrasuoni dell'utensile ha l'effetto di fondere localmente il materiale.

Compositi, la sfida del taglio preciso

I compositi sono costituiti da diversi materiali con proprietà fisiche e chimiche differenti che, combinati insieme, danno vita a un prodotto più resistente, più leggero o più flessibile. Ne sono un esempio la plastica rinforzata, la fibra di carbonio, i materiali rinforzati con grafite, la fibra di vetro o la resina.

I compositi vengono tagliati con queste tecnologie:

- il taglio a getto d'acqua utilizza un getto d'acqua iperbarico. Il taglio può essere effettuato con acqua pura, per i compositi separati con una fresa, o con acqua abrasiva, per tutte le altre parti;

- il taglio laser taglia il materiale utilizzando una grande quantità di energia generata da un laser e concentrata su una piccola superficie. Il laser può essere a impulsi o continuo (laser a CO2 o azoto).

Quali industrie utilizzano i processi di taglio?

L'industria automobilistica, aerospaziale, medica, energetica ed elettronica, tra le altre, non può fare a meno delle apparecchiature di taglio, con i loro numerosi vantaggi e usi variegati. Le tecniche odierne offrono un nuovo livello di qualità e affidabilità grazie a tecnologie come il taglio laser o a getto d'acqua.

L'industria aerospaziale

Il taglio laser è molto applicabile in questo settore. Tuttavia, a differenza del settore automobilistico, tutto deve essere fatto su una scala molto più ampia e i prodotti devono sopportare una pressione molto maggiore. Di conseguenza, i processi coinvolti devono essere ancora più precisi e affidabili.

Per progettare componenti di motori a reazione e pale di turbine, possiamo utilizzare il taglio a getto d'acqua, così come i materiali compositi per gli aerei. Infatti, l'acqua ad alta pressione combinata con un getto d'acqua abrasivo rende estremamente precisi i tagli necessari per la fusoliera, la coda e le ali degli aerei, o anche per le pale rotanti.

L'industria automobilistica

L'industria automobilistica utilizza il taglio a getto d'acqua per realizzare headliner, pannelli delle porte e moquette. Le macchine creano superfici lisce, piatte e sbavate, anche quando i materiali non sono uniformi, senza necessità di rilavorazioni.

I produttori di automobili possono preferire il taglio laser per parti e componenti molto piccoli e complessi, come le aperture per le antenne. Questa tecnologia può essere utilizzata anche per tagliare materiali come il tessuto per gli airbag. Fondendo i bordi ad altissima velocità, non rimangono sfilacciamenti. Il laser può anche tagliare materiali compositi, utili per le parti interne.

L'industria alimentare

Il taglio a getto d'acqua presenta notevoli vantaggi in termini di risparmio di tempo, molto preziosi per l'industria alimentare. Non è necessario cambiare i coltelli o affilare le lame perché il taglio avviene con acqua pura. Questa tecnologia ha permesso ai panifici di raddoppiare la loro produzione. L'assenza di lame favorisce un ambiente di taglio sano e igienico, senza rischi di contaminazione. Inoltre, la macchina utensile è facile da usare, il che ne favorisce la democratizzazione. La sua finezza di taglio si è quindi diffusa nel settore e apporta valore aggiunto ai prodotti, siano essi frutta o verdura, carne o pasticceria.

L'industria elettronica

Man mano che il mondo diventa sempre più digitale e tecnologico, cresce la necessità di sviluppare parti e prodotti elettronici. Con il progredire delle tecnologie, gli oggetti elettronici diventano sempre più piccoli, ad esempio i computer o gli smartphone. I prodotti si adattano, così come i processi di produzione. Il taglio laser viene utilizzato soprattutto per la sua capacità di segmentare parti piccole e complesse.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi