Stampaggio a compressione

Scoprite cos'è il processo di stampaggio a compressione e il suo utilizzo nell'industria.

Introduzione allo stampaggio per compressione

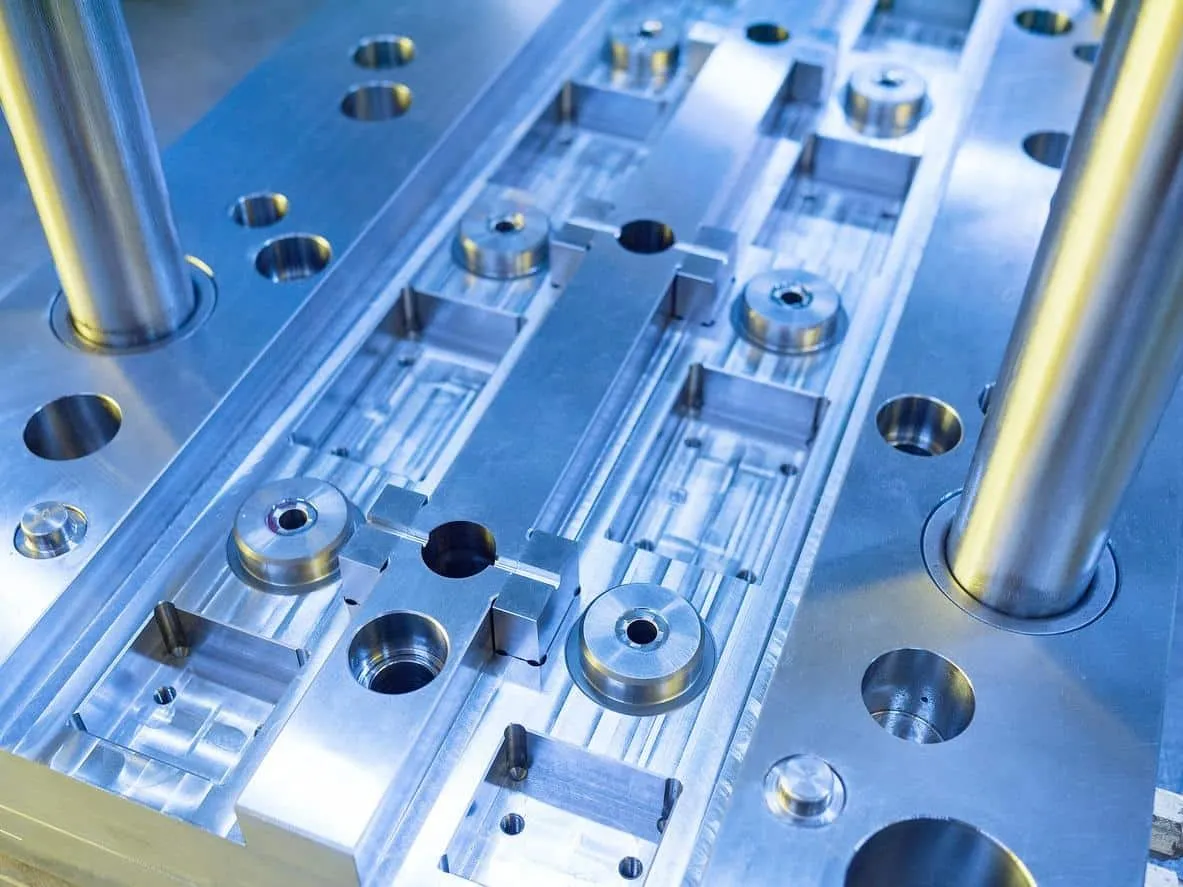

Lo stampaggio a compressione è un processo di formatura che riscalda e ammorbidisce un materiale plastico per ottenere la forma desiderata. Il processo consiste nell'inserire il materiale plastico in uno stampo metallico aperto e riscaldato, sotto forma di pellet o di lastre. Lo stampo ammorbidisce quindi il materiale, costringendolo a conformarsi alla forma dello stampo, mentre la pressione viene applicata e lo stampo si chiude, consentendo la fase di polimerizzazione. Una volta completata, l'operatore può rimuovere i materiali in eccesso che fuoriescono dallo stampo, detti "flash", per ottenere una buona finitura.

Sviluppato inizialmente per produrre parti in composito per applicazioni di sostituzione del metallo, l'uso tipico dello stampaggio a compressione è quello di produrre parti piane o moderatamente curve di grandi dimensioni per l'industria automobilistica, tra cui termoplastici rinforzati con fibre lunghe (LFT) e termoplastici rinforzati con fibre di vetro (GMT). Alcuni di questi componenti sono: cofani, parafanghi, spoiler e parti più piccole e complesse.

Uno dei principali vantaggi dello stampaggio per compressione è la capacità di stampare parti grandi e relativamente intricate, nonché di produrre forme di base molto grandi, altrimenti impossibili con le tecniche di estrusione. È anche uno dei metodi più economici rispetto allo stampaggio a trasferimento o a iniezione. Inoltre, la riduzione degli scarti è massima, il che è particolarmente vantaggioso quando si lavora con composti costosi. Tra gli svantaggi dello stampaggio a compressione vi sono la scarsa consistenza del prodotto, la difficoltà di controllare l'infiammabilità e la sua inadeguatezza per alcuni tipi di pezzi.

Lo stampaggio a compressione può essere realizzato sulla base di numerosi materiali, come i sistemi di resine in fibra di vetro di poliestere, come il Bulk Molding Compound (BMC) o il Sheet Molding Compound (SMC), le poliammidi imidi (come il Torlon), le poliimmidi (come il Vespel), il solfuro di polifenilene (PPS), il polietere etere chetone (PEEK), i fenoli, i poliesteri termoindurenti a base di esteri vinilici, l'epossidico, il diallilftalato (DAP) e i siliconi.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi