Sobremoldeado y moldeo por inserción

El sobremoldeo y el moldeo por inserción son dos tipos específicos de moldeo por inyección que es importante que los diseñadores de piezas comprendan al planificar sus proyectos de fabricación.

Introducción al sobremoldeo y al moldeo por inserción

El moldeo por inyección es uno de los métodos más utilizados en la industria manufacturera. El proceso utiliza un molde metálico que contiene una cavidad con la forma de la pieza prevista. El plástico fundido se inyecta en el molde y posteriormente se expulsa. Este método puede utilizarse para producir miles de piezas idénticas para un solo proyecto de fabricación. Casi todas las piezas de plástico de gran volumen se fabrican con el moldeo por inyección debido a la facilidad de producción a gran escala. De hecho, las ventajas del moldeo por inyección incluyen un bajo coste por pieza, tiempos de ciclo reducidos, una amplia selección de materiales y mucho más.

En este artículo, examinamos más de cerca dos tipos específicos de moldeo por inyección, conocidos como sobremoldeo y moldeo por inserción, y los aspectos importantes que los diseñadores de piezas deben entender sobre cada proceso.

¿Qué es el sobremoldeo?

El sobremoldeo, comúnmente llamado "moldeo de dos disparos", es un tipo específico de moldeo por inyección en el que una pieza se fabrica en al menos dos ciclos de inyección utilizando un material diferente. El sobremoldeo utiliza un sustrato base con un material TPE o TPU más blando pegado encima. El sustrato base puede ser de plástico o de metal. En el caso de los sustratos base de plástico, todo el moldeo se realiza en el mismo ciclo de producción porque el elastómero se adhiere más a un sustrato caliente y semicurado.

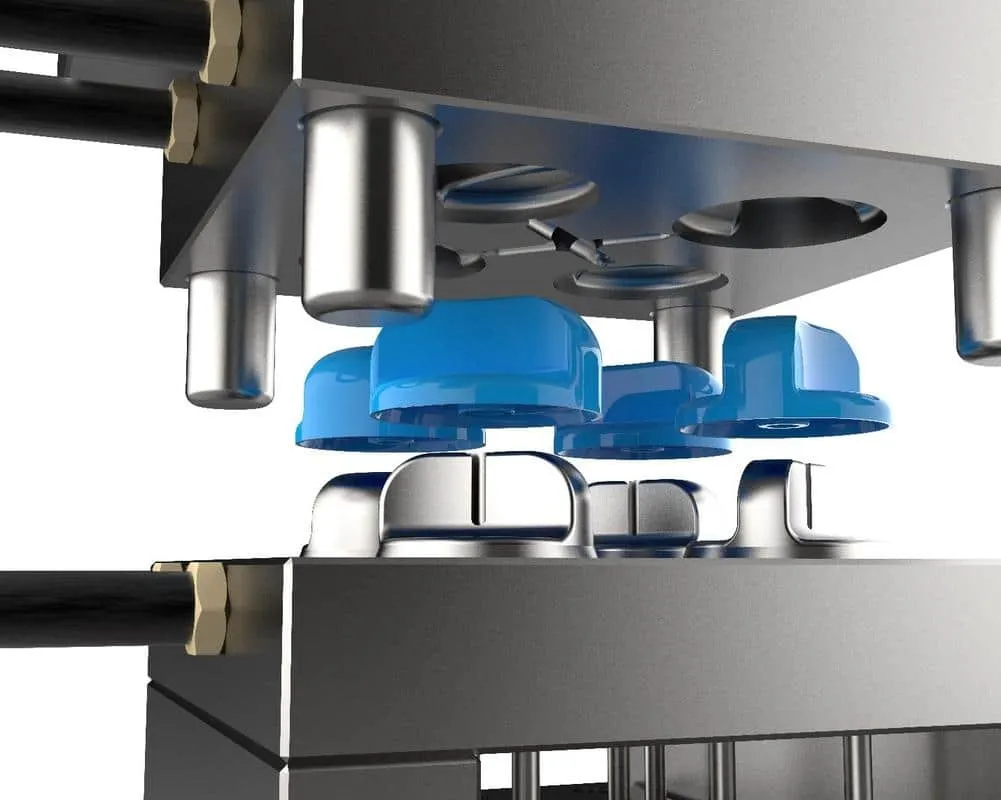

El sobremoldeo utiliza una herramienta especializada de moldeo por inyección de plástico que contiene una cavidad para el sustrato y otra para el sobremoldeo. El primer ciclo de inyección forma el sustrato con una resina de termoformado, que llena la puerta, el canal y la cavidad de una parte del molde, mientras que la parte del sobremoldeado está bloqueada. Una vez que la resina de termoformado se enfría, el molde se gira y se conecta a otra boquilla, puerta y canal. A continuación, la parte restante del molde se rellena con un elastómero TPE o TPU, que crea un sobremoldeado que se adhiere al sustrato base.

¿Qué es el moldeo por inserción?

El moldeo por inserción es otro tipo específico de moldeo por inyección que coloca componentes metálicos en una cavidad del molde antes de la inyección de plástico. El inserto se coloca dentro del molde manualmente o mediante tecnología robótica. Tras la colocación del inserto, el molde se cierra y el plástico se moldea sobre el inserto, lo que produce una pieza única. El moldeo por inserción se utiliza habitualmente para fabricar elementos de fijación metálicos para los cierres.

Estos elementos de fijación permiten un montaje y desmontaje seguro sin causar daños al producto. Además, los insertos roscados termofijados se moldean en plástico, lo que disminuye el riesgo de que se dañe la rosca al instalarla. No hay que olvidar que el moldeo por inserción también puede eliminar la necesidad de sujetadores, ya que las piezas metálicas están incluidas en el molde, lo que asegura las piezas en un único componente unido.

Directrices de diseño de sobremoldeo y moldeo por inserción

Cuando se trata de diseñar para el sobremoldeo y el moldeo por inserción, hay varios factores clave a tener en cuenta.

Directrices para el diseño del sobremoldeo

El sobremoldeo no suele utilizarse para cubrir todo el sustrato base. En su lugar, el sobremoldeado se aplica en secciones incluyendo las siguientes directrices:

- Verificar la compatibilidad del sustrato con el TPU o TPE

- Utilizar un TPU o TPE con temperaturas de fusión inferiores a las del sustrato base

- El sobremolde debe ser ligeramente más delgado que el sustrato que lo soporta

- El sobremolde debe quedar justo por debajo de la superficie del sustrato

- Utilice rebajes y chavetas para aumentar la capacidad de sujeción

Directrices de diseño para el moldeo por inserción

Para el moldeo por inserción, las ventajas de una mayor resistencia y versatilidad deben equilibrarse con la importancia de un enfoque de diseño para la fabricación que incluya:

Contrarrestar la contracción de la resina con:

- Material de resina con bajas tasas de contracción

- Material de resina reforzado con rellenos

- Rodeando el inserto con más plástico

- Apoyar el inserto con nervaduras y salientes

- Precalentar los insertos antes del moldeo para que la resina y el inserto puedan enfriarse y encogerse juntos

- Utilizar insertos con superficies moleteadas para un bloqueo óptimo

- Reduzca la tensión utilizando perfiles redondeados en lugar de esquinas afiladas

Adhesión del material de sobremoldeo

La unión entre capas de resina evita la separación en las piezas producidas por sobremoldeo. Estas uniones deben ser capaces de soportar las fuerzas aplicadas a la pieza, como por ejemplo

- Tirón de tracción que podría crear una separación en una unión a tope

- Cizallamiento por un tirón paralelo a la interfaz de unión que separa una junta solapada

- Desprendimiento que comienza en un borde y continúa a lo largo de una interfaz

La resistencia de las uniones es especialmente importante cuando uno de los materiales es un elastómero, que es lo suficientemente flexible como para desprenderse del sustrato. Esto incluye tanto los materiales termoestables como los elastómeros termoplásticos. Las capas se unen de dos maneras principales. Una es la unión química entre dos capas de resina. La otra es la unión mecánica, que depende de la geometría de la interfaz. La unión óptima implica elementos clave del diseño de la pieza, el diseño del molde, la selección del material y el proceso de moldeo.

Como su nombre indica, la unión química se produce a nivel molecular y viene dictada por múltiples factores. Por ejemplo, una mejor humectación del sustrato por el material sobremoldeado inyectado permite un mayor contacto entre los materiales y, por tanto, una mayor adhesión. La unión mecánica se utiliza por sí misma o en combinación con la unión química. A medida que la resina sobremoldeada llena los agujeros del sustrato, se enfría y se une a él. Además, el material sobremoldeado puede envolverse alrededor del sustrato y la superficie de la interfaz puede aumentarse con piquetes, ranuras, etc. Además, un sustrato poroso ofrece pequeños agujeros en los que un elastómero puede rellenar para producir una unión mecánica.

Capacidades de moldeo por inserción

Mientras que el sobremoldeo utiliza dos inyecciones distintas para crear una pieza final, el moldeo por inserción utiliza una pieza metálica preformada que se coloca en un molde. Posteriormente se sobremoldea con plástico para producir una pieza con propiedades mecánicas y funcionales más deseables. El moldeo por inserción puede utilizarse con inserciones roscadas, que refuerzan la capacidad de las piezas de plástico para unirse. También pueden utilizarse manguitos y casquillos para mejorar la durabilidad de las piezas en los componentes acoplados.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos