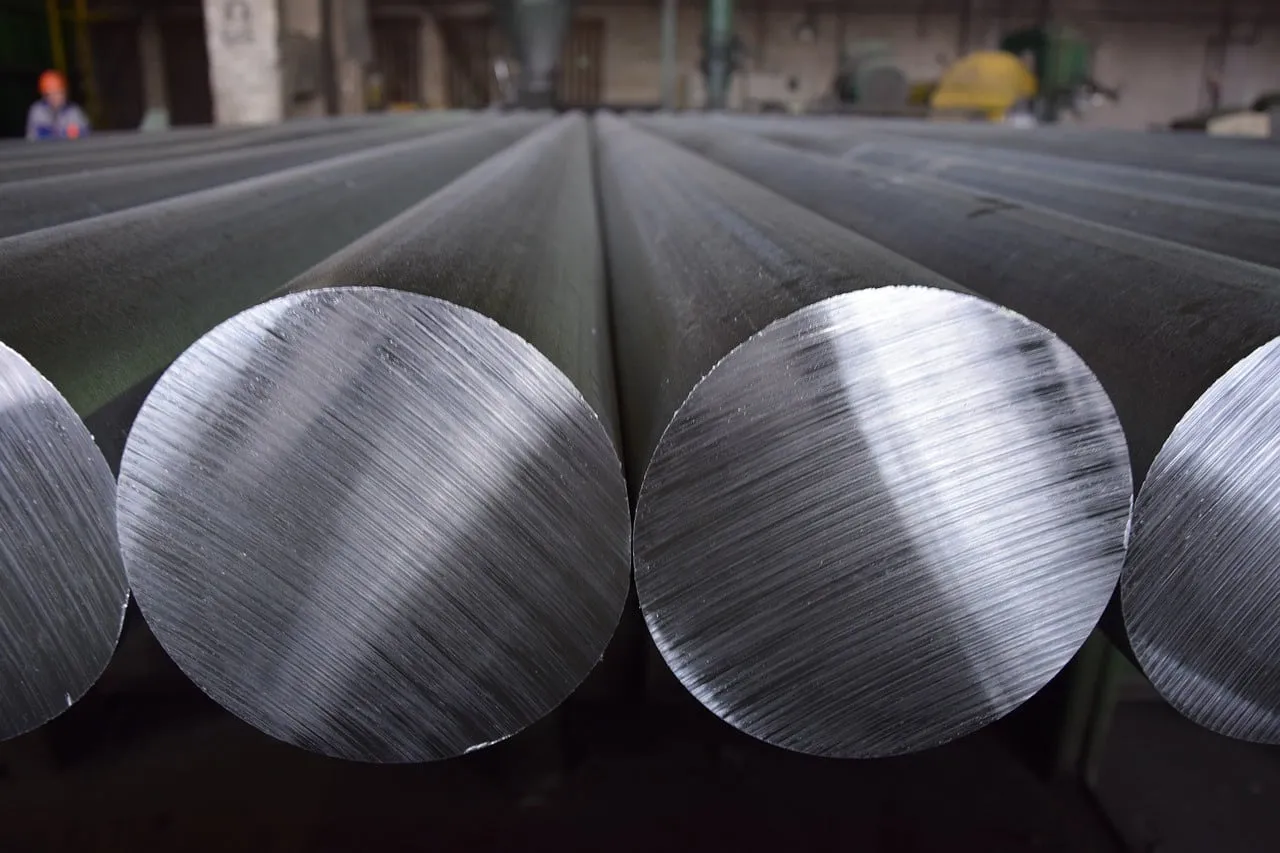

Mecanizado CNC fresado de aluminio

Mecanizado CNC El fresado de aluminio es un proceso de fabricación común que se utiliza para producir una amplia variedad de piezas de aluminio.

Introducción al mecanizado CNC Fresado de aluminio

Mecanizado CNC El fresado de aluminio es un término de fabricación que abarca diferentes tipos de procesos de fresado utilizados para producir piezas de aluminio. Hay muchos factores importantes que los diseñadores de piezas deben entender cuando se trata de planificar su próximo proyecto de piezas de aluminio. Estos factores incluyen el tipo de herramientas de corte, los grados de aluminio, los parámetros preestablecidos y mucho más. En este artículo analizamos los aspectos más importantes del fresado de aluminio para que esté bien preparado para su próximo proyecto.

Tipos comunes de fresado de aluminio

El fresado de aluminio abarca múltiples procesos para el mecanizado de material de aluminio en piezas y componentes. Estos procesos son sustractivos, lo que significa que la fresa elimina el material en bruto para formar las características previstas en la pieza. Estos métodos utilizan tipos específicos de herramientas de corte, como fresas, brocas, escariadores, etc.

Estos son los procesos de fresado de aluminio más comunes que son importantes para los diseñadores de piezas:

Fresado frontal

En el fresado frontal, la parte radial de la herramienta se utiliza como borde de corte. El fresado frontal se utiliza a menudo para cortar superficies planas en una pieza. Durante el proceso, la pieza se alimenta en la dirección opuesta a la rotación de la fresa. Esto crea una fuerza descendente que ayuda a mantener la pieza en su sitio durante el fresado.

Fresado de perfiles

El fresado de perfiles utiliza el fresado multieje de formas 2D y 3D. Existen varios tipos de fresado de perfiles, como el ranurado, el fresado de cavidades, el fresado de contornos y el fresado trocoidal, entre otros. El fresado de perfiles utiliza fresas de punta que tienen un borde de corte en los lados.

Fresado lateral

El fresado lateral corta el material verticalmente para producir una superficie plana en lugar de horizontalmente. Con las fresas laterales, el filo de corte se encuentra alrededor de la zona circunferencial de la fresa.

Fresado de agujeros

El fresado de agujeros produce características de agujeros en la pieza. Ejemplos de estas características incluyen agujeros generales, agujeros avellanados, agujeros roscados, agujeros avellanados y agujeros puntuales. Las fresas utilizadas para producir estos agujeros incluyen brocas de pala, fresas de punta, brocas helicoidales, escariadores, grifos, etc.

Fresado de formas

El fresado de forma es un método personalizado que implica formar el perfil de la herramienta de corte basándose en el diseño de la pieza. En este método, los contornos de la herramienta de corte se forman exactamente como la forma prevista de la pieza.

Factores que influyen en el fresado del aluminio

Hay varios factores importantes que hay que entender cuando se trata de fresar aluminio:

Grado de aluminio

El grado específico del material de aluminio influye en la maquinabilidad y el diseño de su pieza. La maquinabilidad viene determinada por el elemento de aleación de cada grado de aluminio. Estas aleaciones determinan propiedades como la ductilidad, la dureza y la resistencia a la corrosión. Las aleaciones de aluminio también tienen propiedades mecánicas distintas que ayudan a determinar la maquinabilidad del material.

Rigidez de sujeción

La sujeción es un aspecto vital del fresado de aluminio porque mantiene la pieza en su sitio. Cuando se hace correctamente, la sujeción evitará que la pieza se desplace durante el fresado, lo que podría comprometer la integridad de la pieza. La sujeción rígida de la pieza permite un proceso de fresado sin problemas porque

- Reduce las vibraciones de la pieza

- Favorece la precisión dimensional

- Evita la desviación de la herramienta

- Reduce las vibraciones

- Parámetros de mecanizado

Los parámetros de mecanizado son otro factor clave para asegurar que su pieza se produzca correctamente. Diferentes velocidades de corte y avances tendrán diferentes impactos en el fresado de aluminio. Por estas razones, es primordial que configure los parámetros correctamente desde el principio de su proyecto para evitar problemas como herramientas rotas, acabados superficiales ásperos e incluso vibraciones.

Geometría de las herramientas

Las herramientas de corte tienen diferentes geometrías, como el ángulo de desprendimiento, el ángulo de hélice, la anchura del terreno, el número de canales, la longitud de los canales, el radio de las esquinas, etc. Además, cada tipo de fresado tiene una geometría de herramienta específica asociada.

Desafíos comunes en el fresado de aluminio y cómo resolverlos

Hay algunos desafíos comunes a los que se enfrentan los maquinistas cuando se trata de fresar aluminio:

Acumulación de aluminio

Cuando el aluminio se acumula en los bordes de la herramienta de corte, se reduce la vida útil de la herramienta y la capacidad de mecanizar las piezas con precisión. Se puede superar este problema utilizando una velocidad de corte y un avance más rápidos. Si la velocidad de corte y el avance son demasiado lentos, pueden afectar negativamente a la acción de corte de la herramienta y provocar un aumento de la fricción entre la herramienta y la pieza, lo que conduce a la acumulación de aluminio.

Chatter

Demasiada vibración crea vibración, lo que conduce a dimensiones inexactas y malos acabados superficiales en su pieza. Para hacer frente a las vibraciones, es vital que se asegure de que la pieza de trabajo se mantiene en su lugar con una sujeción adecuada. Además, si está cortando y alimentando a velocidades demasiado rápidas, puede aumentar las vibraciones y las vibraciones. En estos casos, es mejor reducir la velocidad si es posible.

Acabado superficial deficiente

No siempre es fácil conseguir acabados superficiales suaves en el fresado de aluminio. Si sus herramientas de corte están desafiladas, el acabado de la superficie de su pieza será áspero. Asegúrese de reafilar sus herramientas de corte para mantenerlas afiladas y utilice un material de alta calidad para la fresa si puede. Además, si la geometría de su herramienta de corte no es la adecuada, puede provocar el recortado de las virutas y una menor evacuación de las mismas, lo que dará lugar a un acabado superficial áspero en su pieza. Además, es importante utilizar la profundidad y la velocidad de corte correctas para conseguir un acabado superficial lo más suave posible.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos