Plástico

Descubra qué es el plástico o polímero, un material de fabricación, y su uso en la industria.

Introducción al plástico

El plástico es un material formado por una amplia gama de compuestos orgánicos sintéticos o semisintéticos que son maleables y, por tanto, pueden moldearse para formar objetos sólidos. La plasticidad es la propiedad general de todos los materiales que implica una deformación permanente sin romperse. El nombre de los polímeros deriva de sus propiedades elásticas y plásticas.

Los plásticos son típicamente polímeros orgánicos de alta masa molecular, pero a menudo contienen otras sustancias. Suelen ser sintéticos y lo más habitual es que se deriven de productos petroquímicos. Sin embargo, el interés actual por el medio ambiente ha llevado a un número creciente de plásticos derivados de materiales renovables, como el ácido poliláctico del maíz o los celulósicos del lino del algodón.

Los plásticos han sido adoptados en una importante y creciente gama de productos gracias a su coste relativamente bajo, su facilidad de fabricación, su versatilidad y su impermeabilidad al agua. Los plásticos están presentes en productos tan simples como los clips o tan complejos como los aviones.

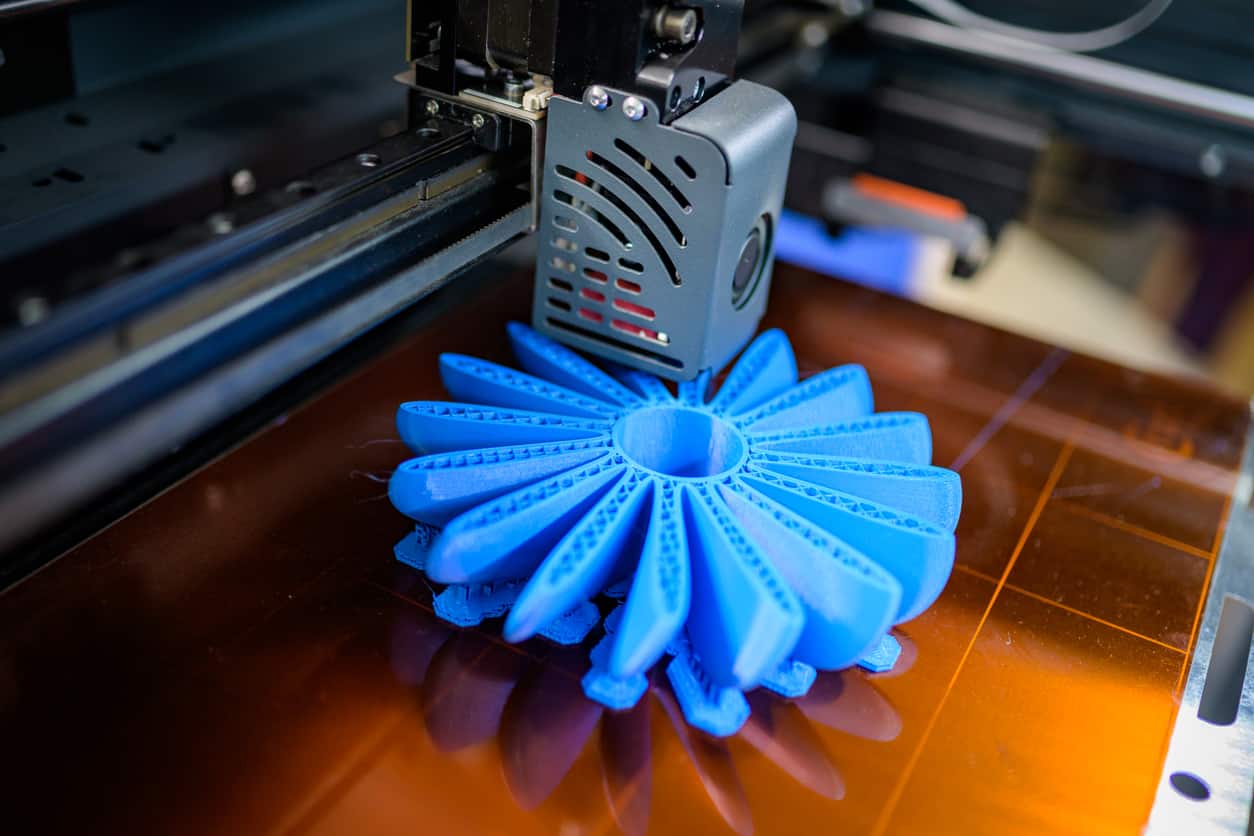

Se trata de una fuente importante de material plástico diverso en un amplio espectro de fabricación. Uno de los ámbitos de fabricación más recientes y apasionantes es la impresión 3D. Casi a diario surgen nuevas aplicaciones para la impresión 3D, y ya se ha producido una gran variedad de objetos de plástico mediante el proceso de impresión 3D. Los usos de estos objetos son principalmente en laboratorios de prototipos, juguetes, cajas de cambios mecánicas, prótesis médicas y muchos más.

Los ingenieros de materiales suelen clasificar los plásticos por la estructura química de la columna vertebral y las cadenas laterales del polímero; algunos grupos importantes de estas clasificaciones son

- Acrílicos

- Poliésteres

- Siliconas

- Poliuretanos

- Plásticos halogenados

Por motivos de claridad, en esta documentación nos centramos en un conjunto de polímeros representativos, también conocidos como plásticos básicos, plásticos estándar o plásticos de ingeniería.

Materiales plásticos genéricos

- El acrilonitrilo-butadieno-estireno (ABS) es un terpolímero producido por la polimerización de estireno y acrilonitrilo en presencia de polibutadieno. La mayoría de las aplicaciones pueden soportar temperaturas entre -20-80 °C (-4-176 °F). Entre las aplicaciones típicas se encuentran las carcasas de equipos electrónicos como monitores de ordenador, impresoras, teclados y tubos de desagüe.

- La poliamida (PA) o nylon se produce de forma natural, por ejemplo, con la lana y la seda, y de forma sintética como nylons, aramids y sodium poly (aspartate). Industrias como la de la moda, la automoción, las alfombras o la ropa deportiva utilizan poliamidas sintéticas en el textil por sus propiedades duraderas y resistentes. Se calcula que la industria de fabricación de transportes consume el 35% de la poliamida (PA) mundial. Algunas aplicaciones clave son las fibras, las cerdas de los cepillos de dientes, los tubos, los hilos de pescar y las piezas de máquinas de baja resistencia en motores o armazones de armas.

- Los policarbonatos (PC) pertenecen al grupo de polímeros termoplásticos que contienen carbonatos. Sus propiedades sólidas y rígidas y la transparencia de algunos grados los hacen adecuados para la ingeniería. Además, sus propiedades elásticas los hacen fáciles de trabajar, moldear y termoformar. Por ello, los policarbonatos (PC) se utilizan en muchas aplicaciones, como discos compactos, gafas, escudos antidisturbios, ventanas de seguridad, semáforos y lentes.

- El poliéster (PES) puede aparecer de forma natural, como en la cutina de las cutículas de las plantas, o de forma sintética a través de la polimerización por etapas, como el polibutirato. Los poliésteres naturales y algunos sintéticos son biodegradables, pero la mayoría de los sintéticos no lo son. Los poliésteres están muy presentes en la industria textil y de la confección.

- El polietileno (PE) es el plástico más común, con una producción mundial anual de aproximadamente 80 millones de toneladas. El sector de los envases lo utiliza principalmente para producir bolsas de plástico, películas de plástico, geomembranas y envases (incluidas las botellas).

- El polietileno de alta densidad (HDPE), también conocido como polietileno de alta densidad (PEHD), es un termoplástico derivado del petróleo con una elevada relación resistencia/densidad. La industria lo utiliza principalmente para botellas de detergente, jarras de leche, cajas de plástico moldeadas, botellas de plástico, tuberías resistentes a la corrosión, geomembranas y madera de plástico. Cuando se utiliza para tuberías, a veces se denomina alcalino o polietileno.

- El polietileno de baja densidad (LDPE) es un termoplástico fabricado a partir del monómero etileno. Producido por primera vez en 1933 por Imperial Chemical Industries (ICI), su fabricación emplea el mismo método en la actualidad. Además, su aplicación sigue estando muy extendida en muebles de exterior, revestimientos, baldosas, cortinas de ducha y envases tipo clamshell, a pesar de la competencia de polímeros más modernos.

- El tereftalato de polietileno (PET), comúnmente abreviado como PET o PETE, es la resina polimérica termoplástica más común de la familia del poliéster. Varias industrias lo utilizan en fibras para producir ropa, contenedores para líquidos y alimentos, termoformado para la fabricación, y con fibra de vidrio para resinas de ingeniería. Las marcas incluyen Dacron, Terylene o Lavsan.

- El polipropileno (PP), también conocido como polipropeno, es un polímero de adición robusto y resistente a la corrosión que pertenece al grupo de los polímeros termoplásticos. Después del polietileno, es el segundo plástico sintético más producido. Puede utilizarse en un amplio espectro de aplicaciones, como envases, etiquetado, textiles, papelería, piezas de plástico, contenedores reutilizables, equipos de laboratorio, altavoces, componentes de automoción y billetes de polímero.

- El poliestireno (PS) es un polímero aromático sintético fabricado a partir del monómero estireno y puede ser sólido o espumado. El poliestireno de uso general es una resina transparente, dura y relativamente frágil, y poco costosa por unidad de peso. Es naturalmente transparente pero puede ser coloreado. Al ser uno de los plásticos más utilizados, ya que se producen millones de toneladas al año, las empresas industriales lo emplean para fabricar cacahuetes de espuma para envases, contenedores de alimentos, vajillas de plástico, vasos desechables, platos, cubiertos, cajas de discos compactos (CD) y casetes.

- El poliestireno de alto impacto (HIPS) es un copolímero de injerto que se produce mezclando poliestireno con caucho de polibutadieno, más elástico, durante la polimerización, lo que da lugar al poliestireno de alto impacto (HIPS), a menudo llamado "plástico de alto impacto" en los anuncios. Se suele moldear por inyección para fabricar juguetes, revestimientos de frigoríficos, envases de alimentos y vasos expendedores. Una marca es Bextrene.

- El poliuretano (PUR y PU) es un polímero compuesto por unidades orgánicas unidas por enlaces de carbamato (uretano). Aunque la mayoría de los poliuretanos son polímeros termoestables que no se funden al calentarse, también existen poliuretanos termoplásticos. Las aplicaciones típicas son las espumas de amortiguación, las espumas de aislamiento térmico, los revestimientos de superficies y los rodillos de impresión. Es el plástico más utilizado en los automóviles.

- El cloruro de polivinilo (PVC) también se conoce como PVC, polivinilo o vinilo y es el tercer polímero plástico sintético más producido del mundo, después del polietileno y el polipropileno. El PVC está disponible en forma rígida (RPVC) o flexible. Las aplicaciones típicas del RPVC son las tuberías de fontanería, los canalones, las puertas, los marcos de las ventanas y las tarjetas bancarias o de socios. Las aplicaciones habituales del PVC flexible son las cortinas de ducha, los suelos, la imitación de cuero, la señalización, los discos fonográficos, los productos hinchables y diversas aplicaciones que sustituyen al caucho.

Materiales plásticos para procesos de impresión 3D

Además de los materiales termoplásticos genéricos, la industria de la impresión 3D ha adoptado algunos plásticos por sus propiedades técnicas.

- El estireno butadieno (ABS) es un termoplástico y es el mismo material estrella que los Legos. También lo utilizan las carrocerías de los automóviles y los electrodomésticos de uso cotidiano. El ABS es especialmente adecuado para aplicaciones totalmente funcionales porque sus propiedades se corresponden en un 80% con las del material de producción inyectado. Aunque el ABS ofrece mucha libertad de diseño, los detalles impresos se consideran moderados, aunque la precisión de la impresión es alta. La calidad de la superficie de los objetos impresos en ABS es relativamente más áspera en comparación con otros materiales. El ABS está disponible en un acabado natural en rojo, negro o blanco y es resistente a los rayos UV.

- El ABS simulado ofrece toda la resistencia del ABS y, al mismo tiempo, moldes funcionales (de inyección) de precisión. Sus características principales son la fuerza, la resistencia a las altas temperaturas, los detalles finos y un acabado superficial bonito y suave. El ABS simulado también ofrece una gran resistencia a los impactos y una gran absorción de los mismos. Los prototipos resistentes y duraderos son los principales candidatos para el ABS simulado, y es la forma más rápida y asequible de producir moldes de inyección de alta precisión para pequeñas tiradas de moldeo por inyección de 10 a 100 piezas.

- El nylon para el proceso de fabricación SLS (Sinterización Láser Selectiva) emplea la sinterización láser para obtener prototipos funcionales y piezas de uso final mediante la fusión de capas extremadamente finas de nylon en polvo para dar forma a una estructura sólida. El nylon permite producir diseños complejos con detalles intrincados. Es adecuado principalmente para piezas móviles y ensambladas, cajas, soportes o adaptadores. El inconveniente es que puede dar lugar a cavidades dentro de su diseño a menos que el diseñador haga uso de agujeros de escape.

Algunos fabricantes de impresoras 3D tienden a desarrollar su propia marca.

Los diferentes plásticos que se utilizan en la impresión 3D incluyen el plástico para prototipos, el plástico rígido opaco, el plástico similar al caucho y el plástico transparente. Cada uno de estos plásticos tiene sus propias características y aplicaciones específicas.

- El plástico de prototipado utiliza las impresoras de deposición fundida (FDM) para producir prototipos. Es un material ideal para que los diseñadores e ingenieros produzcan y prueben un diseño de forma rentable y lleven los productos al mercado más rápidamente. Sus características principales son la rapidez de entrega, el precio económico y la posibilidad de crear prototipos de forma y ajuste. Sus limitaciones incluyen una tolerancia de +/- 1 mm, salientes que requieren soporte y afectan al acabado de la superficie, capas de impresión visibles y anisotropía (débil en la dirección Z). El plástico para prototipos es el más adecuado para las comprobaciones de ajuste o de forma, pero también para las piezas funcionales, como las carcasas y las tuberías personalizadas.

- El plástico rígido opaco es el material líder para obtener prototipos realistas con detalles distintivos, alta precisión y un acabado de superficie suave con alturas de capa de hasta 16 micras. Sus puntos fuertes son los modelos con detalles finos y superficies lisas, adecuados para las pruebas de forma y ajuste, convenientes para los modelos de demostración de ventas y marketing, así como su idoneidad para las piezas móviles y ensambladas. Su único inconveniente es la sensibilidad a la luz ultravioleta.

- El plástico similar al caucho permite simular el caucho con varios niveles de características de elastómero, como la dureza Shore Scale a, el alargamiento a la rotura, la resistencia al desgarro y la resistencia a la tracción. La principal técnica utilizada con el plástico similar al caucho es el sinterizado por láser. Con el plástico similar al caucho se pueden fabricar productos acabados como cepillos de dientes, superficies antideslizantes o blandas en productos electrónicos de consumo, dispositivos médicos e interiores de automóviles. Los diseñadores de moda podrían utilizarlo para modelos que requieran absorción de impactos, artilugios, modelos estrujables y modelos funcionales. Un inconveniente es su sensibilidad a la luz ultravioleta.

- El plástico transparente es muy adecuado para fabricar piezas translúcidas y prototipos con gran precisión. Es uno de los materiales de impresión 3D más transparentes del mercado. Óptimo para las pruebas de forma y ajuste, el plástico transparente ofrece un acabado de superficie suave ideal para la construcción de modelos con detalles finos de productos transparentes y tintados, como gafas, cubiertas de iluminación y dispositivos médicos. También es especialmente adecuado para modelos de venta, marketing y demostración médica/científica. Un inconveniente es su sensibilidad a la luz ultravioleta.

- La poliamida para la técnica de impresión 3D de sinterización selectiva por láser (SLA) es un polvo muy fino, blanco y granulado que emplea la sinterización por láser para producir modelos complejos, conceptuales y funcionales, así como lámparas y pequeñas series de modelos en las que se reproducen varias copias. El sinterizado láser de poliamida ofrece la mayor libertad de diseño en comparación con todas las demás técnicas de impresión 3D. El producto final es un objeto fuerte y relativamente flexible que puede soportar pequeños impactos y resistir cierta presión bajo restricciones de flexión. La superficie natural es ligeramente porosa con un aspecto arenoso y granular, y existen múltiples posibilidades de acabado. Los objetos de poliamida pueden acabarse con una superficie satinada, pulida o aterciopelada, o bien teñirse o pintarse con spray. También se pueden sellar con una solución acuosa impermeable.

- La poliamida (MJF) es un polvo granulado muy fino que emplea la tecnología HP Multi-Jet Fusion para producir modelos complejos, funcionales o conceptuales, así como pequeñas series de modelos en las que se reproducen varios ejemplares. La fabricación de objetos de poliamida (MJF) con la tecnología HP Multi-Jet Fusion ofrece la mayor libertad de diseño en comparación con todas las demás técnicas de impresión 3D. Ideal para una resolución superficial más detallada y paredes más finas, esta técnica produce una mayor densidad y una menor porosidad que su técnica homóloga de Sinterización Láser Selectiva. El acabado superficial natural de la poliamida (MJF) es fino, granular y gris. Es necesario teñirla para conseguir un aspecto uniforme.

Características y aplicaciones de la resina

Las diferentes resinas que se utilizan en la impresión 3D son la resina de alto detalle, la resina de mamut, la resina transparente, la resina gris y la resina estándar. Cada una de estas resinas tiene sus propias características y aplicaciones específicas.

- Uso del líquido fotopolímero: fabricar objetos con resina de alto detalle utilizando la tecnología de prototipado PolyJet, la estereolitografía (SLA) y las tecnologías de procesamiento digital de la luz (DLP). La resina de alto nivel de detalle es especialmente adecuada para modelos visuales de pequeño tamaño o muy detallados. Los modelos producidos con resina de alto detalle presentan superficies lisas, aunque su uso funcional es relativamente limitado. Los usuarios experimentan una libertad de diseño limitada debido a la necesidad de retirar el material de soporte. El proceso de acabado implica el curado con luz ultravioleta inmediatamente después del chorro. Sin embargo, el modelo debe evitar la luz solar directa para evitar la decoloración. Es posible aumentar la resistencia a los rayos UV y mejorar el aspecto con pintura o barniz.

- Uso de Mammoth Resin: producir modelos de exposición y moldes maestros de alta calidad, gracias a su excelente calidad de superficie y al potencial de acabado de alta calidad mediante la realización de pasos de acabado adicionales. La estereolitografía es la técnica utilizada para fabricar objetos con Mammoth Resin. Esta técnica requiere una estructura de soporte durante la impresión, lo que limita la libertad de diseño. El acabado está disponible en su estado natural o se puede pintar con spray. Algunas capas permanecen visibles en el acabado natural y básico, y el objeto es sensible a la luz ultravioleta.

- Uso de la resina transparente: fabricar modelos que requieren un aspecto transparente o una superficie limpia y lisa, como los modelos de demostración de funcionalidad limitada. Para fabricar modelos con Resina Transparente se utiliza un líquido endurecido; es fuerte, duro, rígido, naturalmente resistente al agua y transparente. La estereolitografía es la técnica utilizada para producir objetos de Resina Transparente, limitando la libertad de diseño debido a la necesidad de una estructura de soporte durante la impresión. Muy adecuada para modelos de demostración, modelos precisos y modelos de funcionalidad limitada, su transparencia no es 100% transparente al agua, sino que se encuentra entre la translucidez y la transparencia al agua. Los modelos sólidos con un grosor superior a 2 cm presentarán un brillo azulado. El acabado natural, también llamado acabado técnico, consiste en curar el objeto bajo luz ultravioleta, seguido de una capa de pintura transparente para reducir la decoloración por la luz ultravioleta. También es posible añadir una pequeña cantidad de color a la pintura.

- Uso de la resina gris: fabricación de modelos de exposición y prototipos visuales de alta calidad mediante la técnica de la estereolitografía. El resultado es un color gris con un acabado superficial casi lujoso. La resina gris es especialmente adecuada para los modelos de personajes y juguetes, pero también para los modelos visuales de la cara A con funcionalidad limitada. Produce una de las superficies más suaves de todos los materiales de impresión 3D. También presenta una resistencia mecánica media y es sensible a la decoloración por luz UV. La libertad de diseño es limitada debido a la necesidad de una estructura de soporte durante la impresión. La superficie de acabado de la cara B de la resina gris es mate y revela visiblemente los pequeños puntos de las estructuras de soporte de la impresión 3D.

- Uso de la resina estándar: fabricación de modelos de muestra y prototipos visuales de alta calidad mediante estereolitografía. El resultado es un objeto translúcido con un matiz de color amarillo. La Resina Estándar es particularmente adecuada para modelos de personajes y juguetes, pero también es apropiada para modelos visuales de cara A con funcionalidad limitada. Estos modelos son especialmente atractivos cuando se pintan. La resina estándar produce una de las superficies más suaves de todos los materiales de impresión 3D. La libertad de diseño es limitada debido a la necesidad de una estructura de soporte durante la impresión. La superficie de acabado de la cara B de la resina estándar es mate y sensible a los rayos UV y revela visiblemente los pequeños puntos de las estructuras de soporte de la impresión 3D.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos