Impresión 3D en plástico

Una visión general de la impresión 3D en plástico y su uso en la industria

Introducción

En la impresión 3D, el plástico es lo mejor. Aunque hay materiales, como los metales y las cerámicas, que cada vez son más compatibles con la tecnología, la impresión 3D en plástico (que incluye múltiples termoplásticos y elastómeros) es la más frecuente.

Entre las opciones más baratas, encontramos plásticos para el consumidor, como PLA y ABS, que se usan habitualmente en la fabricación de juguetes y maquetas, en tanto que los polímeros de uso industrial permiten fabricar moldes plásticos, prototipos e incluso piezas de uso final.

En este artículo se trata el desarrollo de la impresión 3D en plástico, los distintos materiales y tecnologías disponibles, y una selección de aplicaciones reales en la producción actual.

Tipos de plásticos para la impresión 3D

La «pirámide de los termoplásticos» es una forma frecuente de categorizar los plásticos disponibles para la fabricación. En la base de la pirámide se encuentran los materiales de bajo coste, ideales para aplicaciones que no son críticas. Plásticos estándar de este rango son el ABS (acrilonitrilo-butadieno-estireno) y el PLA (ácido poliláctico). Si subimos en la pirámide, encontramos plásticos de ingeniería más caros, más adecuados para soportes y desgaste de uso general. Entre ellos se encuentran los acrílicos y el nailon.

En lo más alto de la pirámide se encuentran los plásticos de más alto rendimiento y más caros, más aptos para aplicaciones a altas temperaturas y con una elevada resistencia al desgaste. En este rango encontramos el PEEK (polieteretercetona) y el termoplástico de más alto rendimiento, el PBI (polibenzimidazol).

Es importante señalar que no todos estos termoplásticos son ideales para la impresión 3D. Por ejemplo, el PVC (cloruro de polivinilo) es probablemente el polímero termoplástico más común, con excelentes propiedades de durabilidad y coste. Sin embargo, no se suele usar en la impresión 3D, porque su fusión conlleva graves riesgos para la salud y requiere unos sistemas de filtrado de aire muy elaborados. Del mismo modo, el PBI no es compatible con las aplicaciones de impresión 3D más extendidas, aunque se están llevando a cabo algunas investigaciones al respecto.

El PLA es, con diferencia, el más utilizado en la impresión 3D de plástico para consumo, por su facilidad de uso y su coste. Esto lo convierte en un material excelente para la enseñanza y la experimentación, aunque sus propiedades mecánicas son limitadas. Las piezas de PLA no pueden soportar mucho peso ni impactos fuertes. Por eso, los usuarios suelen utilizarlo para imprimir juguetes, artículos de decoración y prototipos no funcionales.

El ABS es un material más funcional que el PLA. Se suele encontrar en artículos domésticos, desde teclados para portátiles hasta piezas de LEGO. El ABS presenta una alta resistencia, baja flexibilidad y gran durabilidad.

El nailon, de la familia de las poliamidas (PA) es una alternativa interesante para la impresión 3D al PLA y el ABS, y presenta unas propiedades de ingeniería aún mejores. Este material permite fabricar piezas de plástico duraderas y flexibles. El nailon tiene una gran variedad de usos, desde prótesis a cajas y alojamientos.

Un plástico menos utilizado en la impresión 3D, pero cada vez más disponible, es el PP (polipropileno). El PP se encuentra en multitud de objetos domésticos, desde jarras de leche hasta los frascos de píldoras. Es el material preferido por los fabricantes de coches para los parachoques. Puede resultar difícil de imprimir, debido a los problemas de encogimiento y deformación.

El TPU (poliuretano termoplástico) es otra de las opciones innovadoras para la impresión 3D en plástico, ideal para imprimir piezas flexibles. Los materiales de TPU combinan las propiedades del termoplástico con las de la goma. Son prácticos para los dispositivos médicos, fundas de teléfono y artículos deportivos, como la entresuela impresa en 3D de New Balance.

El PEEK es uno de los plásticos de mayor rendimiento para la impresión 3D, con una relación resistencia/peso extremadamente alta y una excelente resistencia a la corrosión, fuego, agua y sustancias químicas. Sin embargo, su naturaleza altamente cristalina hace que resulta muy difícil de usar en la impresión.

Tecnologías de impresión 3D en plástico

Las tecnologías de impresión 3D suelen encuadrarse en tres categorías: extrusión de material (por ej., FFF, FDM), polimerización en tanque (por ej., SLA, DLP) y fusión de lecho de polvo (por ej., SLS, MJF). La FFF y el SLA están ya disponibles en máquinas de escritorio de uso doméstico y profesional, en tanto que la fusión de lecho de polvo (PBF) es mejor para un uso industrial.

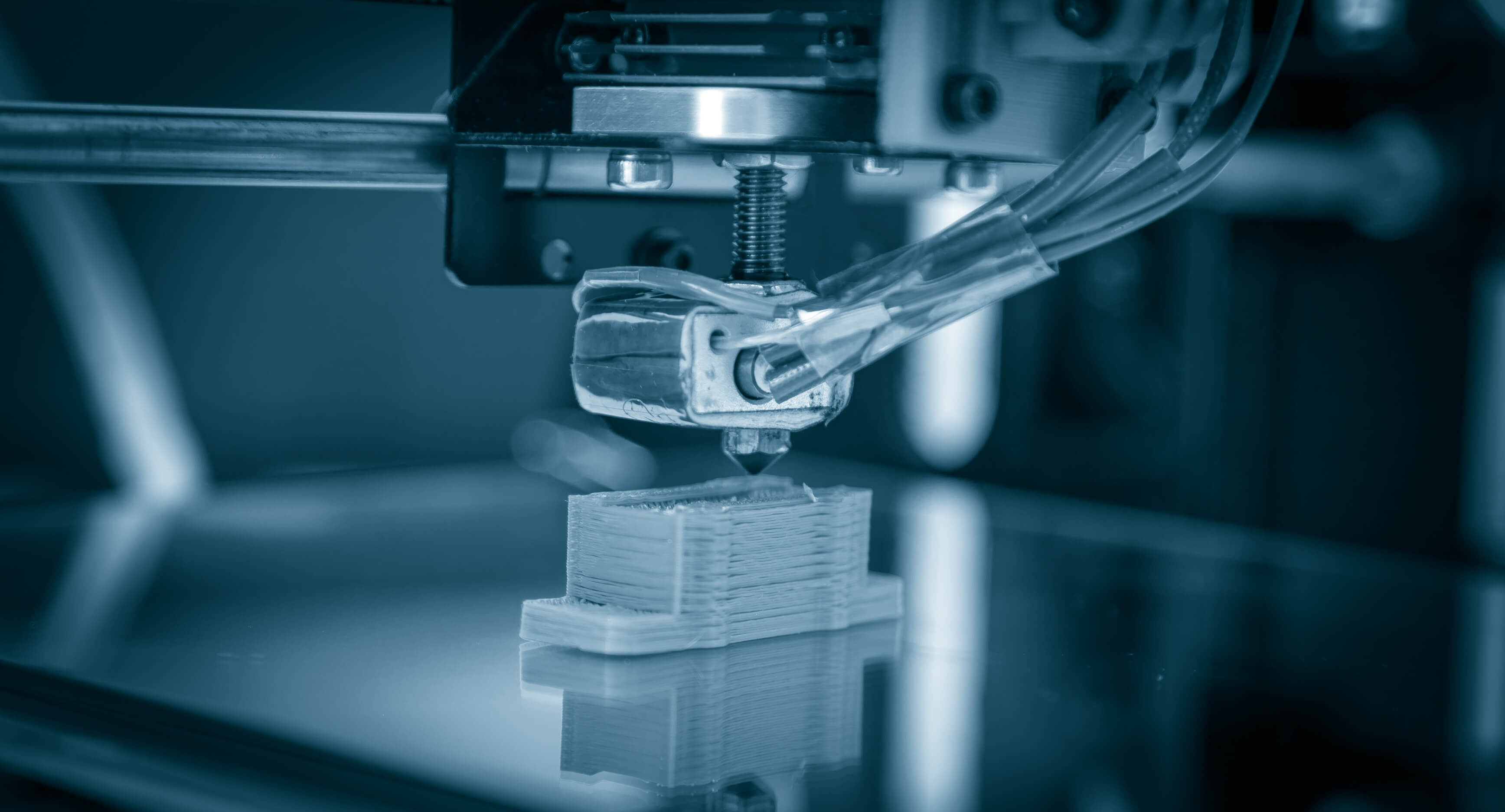

El tipo más común de tecnología de impresión 3D en plástico es el modelado por deposición fundida (FDM) o la fabricación de filamentos fundidos (FFF). El nombre FDM ha sido registrado por la empresa Stratasys, cuyo fundador, Scott Crump, fue el inventor de la tecnología. En este proceso, una boquilla calefactada funde y extrude un filamento termoplástico en una placa de construcción.

Algunas impresoras de extrusión de material pueden imprimir en 3D gránulos de plástico, en lugar de filamento. Los gránulos se usan para reducir los tiempos de impresión y, dado que se fabrican de forma masiva para métodos de fabricación convencional, como un moldeo por inyección, reducen drásticamente los costes.

Las impresoras de estereolitografía (SLA) también son muy populares en la impresión 3D en plástico. En los últimos años se han vuelto muy asequibles, e incluso existen modelos por menos de 200 dólares. La impresión SLA es un proceso de polimerización en tanque: un láser o una fuente de luz polimeriza (solidifica) un tanque de resina.

Los materiales de fotopolímero SLA incluyen una variedad de propiedades térmicas y mecánicas. Las opciones incluyen desde materiales quebradizos hasta materiales más duraderos, similares al policarbonato, el polipropileno y ABS.

El sinterizado por láser selectivo (SLS) es un proceso PBF que genera piezas de plástico 3D de alta calidad, aptas para los prototipos funcionales e incluso tiradas de producción reducidas. En SLS, un láser sinteriza las partículas de polvo entre sí. Esta tecnología puede generar geometrías muy complejas, así como piezas móviles que no requieren montaje. Una de las desventajas de esta tecnología y el motivo por que el SLS no es apto para el uso de los consumidores, es que las piezas requieren un posprocesamiento tedioso y que lleva tiempo.

Oportunidades para el futuro

La impresión 3D en plástico es un ecosistema en plena expansión. El mercado de la impresión 3D se valoró en 12 000 $ millones en 2020 y se espera que valga más de 51 000 millones $ en 2030. Una industria con una tasa de crecimiento del 15 % durante 10 años ofrecerá múltiples oportunidades y beneficios a la sociedad, y reforzará las cadenas de suministro, entre otros.

La impresión 3D en plástico también desbloquea un enorme potencial para la innovación en general, no solo en cuanto a la libertad de diseño. La accesibilidad de la impresión 3D en plástico, debido a su bajo coste, permite que start-ups de todo el mundo comercialicen productos personalizados con apenas un par de impresoras.

La pandemia del covid-19 ha acelerado la utilización de la impresión 3D, lo que demuestra su capacidad de impulsar unas cadenas de suministro sobrecargadas que hasta ahora dependían de la fabricación tradicional. Cuando las cadenas de suministro de equipos de protección personal (EPI) se quedaron sin materiales en 2020 en EE. UU., la fabricación aditiva intervino. Según un informe gubernamental de Estados Unidos, entre febrero y julio de 2020, las empresas imprimieron más de 50 millones de piezas, incluidas pantallas para la cara, hisopos nasales, protectores de orejas y piezas para mascarillas y respiradores.

Más allá de la pandemia, la impresión 3D en plástico también resulta muy prometedora en el ámbito de las prótesis. Permite personalizar los dispositivos, adaptándolas a la complexión del paciente, e incluso a su forma de andar. Además, unas geometrías internas complejas (por ejemplo, estructuras de panal de abeja o de celosía) puede reducir significativamente el peso de las partes sólidas de un dispositivo. La reducción del peso es fundamental cuando el paciente debe utilizar un objeto 24 horas al día.

En el campo de la automoción, los neumáticos Michelin y Goodyear están valorando el uso de la impresión 3D para crear neumáticos sin aire. Aprovechan las geometrías únicas de la impresión 3D en plástico para crear estructuras internas alternativas a prueba de pinchazos.

IKEA también trabaja con la impresión 3D para que sus muebles sean más accesibles para las personas discapacitadas. En 2019, la empresa lanzó su iniciativa ThisAbles, que ofrece diseños gratuitos e imprimibles en 3D para fijarlos a las estructuras existentes. Algunas modificaciones incluyen unos pomos más grandes o plataformas impresas en 3D para elevar sofás o sillas del suelo.

Los siguientes ejemplos simplemente son algunas sugerencias de todas las posibilidades que ofrece la impresión 3D en plástico. A medida que los termoplásticos se vuelvan más funcionales y asequibles, el abanico de usos no dejará de aumentar. La diversidad y flexibilidad de la impresión 3D seguirá creciendo, también, ahora que los fabricantes están desarrollando materiales compuestos rellenos de metales, cerámicas, madera, fibra de carbono, etc..

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos