La impresión 3D en la electrónica de consumo

La impresión 3D está contribuyendo a redefinir muchos aspectos de la electrónica de consumo, desde la introducción más rápida de innovaciones en el mercado hasta la fabricación de accesorios y placas de circuitos personalizados.

Introducción La impresión 3D en la electrónica de consumo

Esta guía le ayudará a comprender:

- ¿Qué es la impresión 3D?

- ¿Cómo afecta la impresión 3D a la electrónica de consumo?

- ¿Se pueden imprimir en 3D las placas de circuitos electrónicos?

- ¿Cómo se utiliza la impresión 3D en la electrónica de consumo?

- ¿Cuáles son las limitaciones de la impresión 3D en la electrónica de consumo?

- La impresión 3D ayuda a eliminar los residuos electrónicos

¿Qué es la impresión 3D?

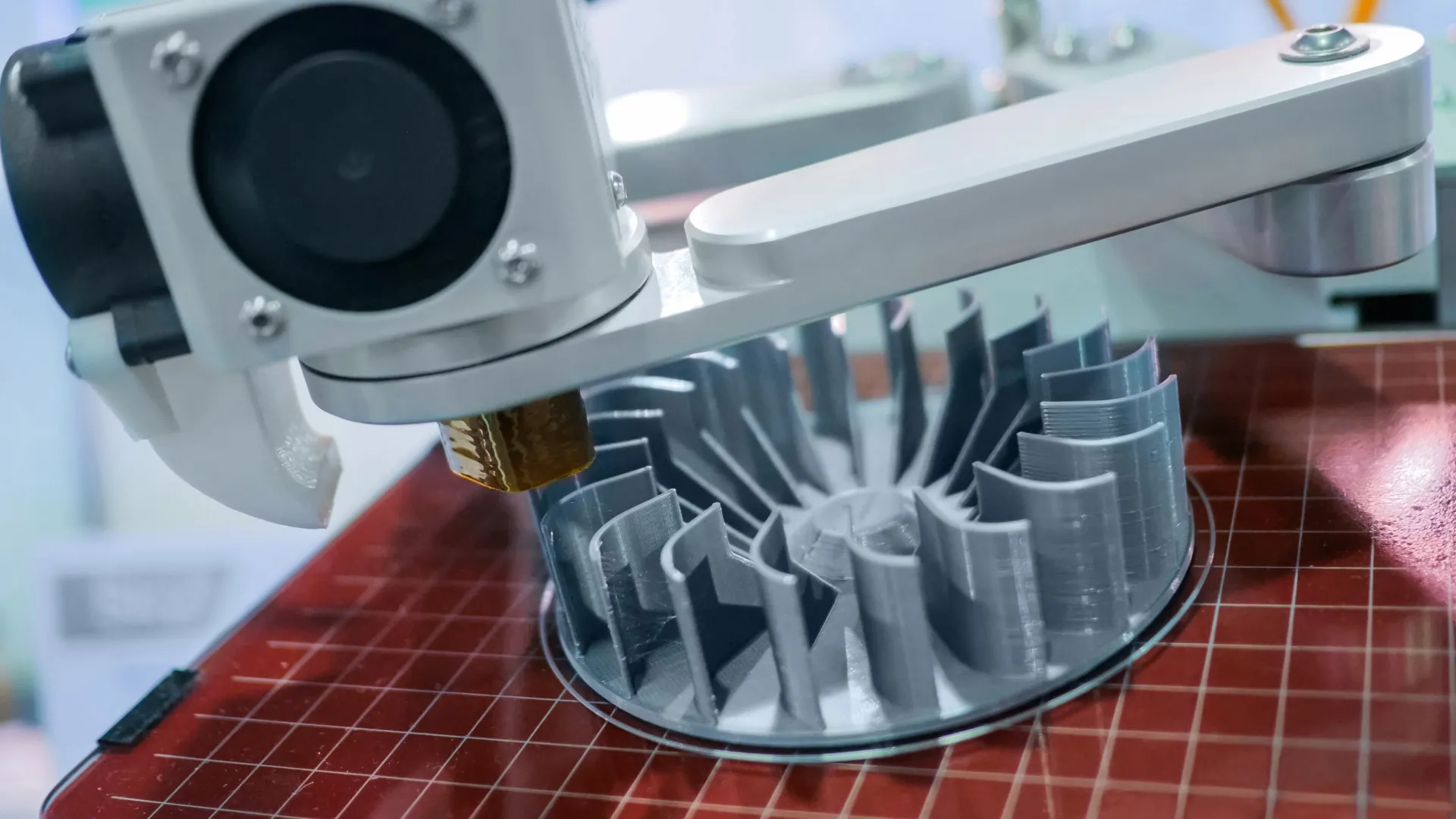

La impresión 3D, o fabricación aditiva, es una técnica de producción que crea un objeto tridimensional a partir de un archivo de diseño asistido por ordenador (CAD). El término abarca varios procesos diferentes en los que uno o más materiales -por lo general plástico, metal, cera o composite- se depositan capa a capa para construir una forma.

Un ordenador controla todo el proceso, lo que hace de la impresión 3D un método rentable, eficiente y preciso para crear objetos de casi cualquier geometría o complejidad. Hoy en día, la impresión 3D se utiliza en todas las industrias para producir prototipos, herramientas y plantillas, componentes y piezas de uso final.

Las impresoras 3D vienen en varios tamaños, desde las lo suficientemente pequeñas como para caber en una mesa de trabajo hasta máquinas industriales de gran formato.

Las impresoras grandes pueden producir objetos más grandes, pero ocupan más espacio y cuestan bastante más que las de sobremesa. Lograr una impresión satisfactoria también es más complejo en una impresora de gran formato debido al volumen de material y al tiempo de impresión necesarios.

¿Cómo afecta la impresión 3D a la electrónica de consumo?

La impresión 3D en electrónica de consumo ofrece muchas ventajas, entre ellas

- Agilización y simplificación del desarrollo de productos

- Mayor libertad de diseño

- Mayor rapidez de comercialización

- Producción de componentes más ligeros y de mejor rendimiento

- Más opciones de personalización para el cliente

- Mayor eficiencia de costes y recursos

- Consolidación de piezas antes separadas en una sola unidad

- Optimización del inventario y de la gestión de la cadena de suministro

La rapidez de comercialización es crucial para el éxito de cualquier producto, pero especialmente en el caso de la electrónica de consumo. Con la tecnología avanzando más rápido que nunca, el plazo de lanzamiento de nuevos productos es cada vez más corto.

Si antes se podía medir la vida útil de un dispositivo en años, hoy se hace en meses. Apple tardó media década en lanzar sus cinco primeros modelos de iPhone, frente a las cinco variaciones de 2022. Una de las razones es el fuerte deseo de los clientes de nuevos modelos, características e innovaciones a precios cada vez más baratos.

Otro factor que impulsa el crecimiento de la impresión 3D en la electrónica de consumo es la explosión de dispositivos que contienen tecnologías digitales. Los dispositivos tradicionales de electrónica de consumo se centraban principalmente en el entretenimiento y la comunicación: televisores, reproductores de música, ordenadores, consolas de juegos y teléfonos.

Recientemente, hemos visto la llegada de cada vez más productos que ofrecen algún tipo de conectividad a Internet. Entre ellos se incluyen todo tipo de dispositivos ligeros para llevar puestos, dispositivos de streaming y electrodomésticos "inteligentes".

Como era de esperar, los fabricantes de electrónica de consumo están recurriendo a la impresión 3D para adelantarse a la competencia y satisfacer la demanda del mercado de forma más rentable. Hay ejemplos de impresión 3D en todas las fases de la producción, desde la investigación y el desarrollo (I+D) y la fabricación hasta la personalización y los accesorios posventa.

Todas las marcas de electrónica de consumo más reconocidas del mundo, como Apple, Samsung, Sony, Microsoft, Panasonic y HP, utilizan ya la impresión 3D. Al igual que muchas empresas emergentes y disruptores del mercado.

Además de utilizar la tecnología en sus operaciones, varias grandes empresas de electrónica también fabrican impresoras 3D para el mercado industrial. De hecho, las impresoras 3D de sobremesa más pequeñas son en sí mismas electrónica de consumo.

A pesar de su creciente adopción, la impresión 3D en la electrónica de consumo sigue siendo relativamente escasa. Se utiliza principalmente para la creación rápida de prototipos y modelos o para producir carcasas protectoras o personalizadas, más que piezas finales.

Esto puede cambiar a medida que los investigadores sigan desarrollando formas de imprimir en 3D placas de circuitos y elementos eléctricos o conductores. Este trabajo podría dar lugar a dispositivos impresos en 3D con componentes electrónicos integrados.

Esto sería más rápido y exigiría menos recursos que tener que fabricar tanto los componentes electrónicos como las carcasas. También podría eliminar la necesidad de placas de circuitos separadas.

¿Pueden imprimirse en 3D las placas de circuitos electrónicos?

Las placas de circuitos impresos en 3D (PCB) son una aplicación muy discutida de la impresión 3D en la electrónica de consumo. La impresión en 3D de placas de circuito impreso ofrece la posibilidad de fabricarlas internamente y evitar interrupciones en la cadena de suministro, además de producir circuitos más complejos de forma más rápida y rentable.

La fabricación de placas de circuito impreso suele implicar muchos pasos repetitivos de fresado y grabado. El número de pasos aumenta a medida que los circuitos se hacen más complejos. El proceso lleva mucho tiempo, utiliza productos químicos peligrosos y genera muchos residuos. La impresión 3D de placas de circuito impreso ayuda a superar todos estos problemas.

Las placas de circuito impreso estándar también son rígidas y se presentan en un puñado de formas estándar. Las PCB impresas en 3D ofrecen una libertad de diseño casi ilimitada y pueden fabricarse con materiales flexibles, incluso estirables.

Hay dos tipos de placas de circuito impresas en 3D: la impresión con material conductor para formar el circuito directamente o la impresión de una placa de circuito con canales huecos para rellenarlos después con material conductor. Algunas impresoras también pueden imprimir placas, mientras que otras necesitan que se las añadan.

Aunque los PCBS impresos en 3D han tenido cierto éxito, se han limitado sobre todo a pruebas de concepto y producción a pequeña escala. Se necesita mucha más investigación y desarrollo para que los PCB impresos en 3D desafíen seriamente a las técnicas tradicionales de producción en serie.

Actualmente se están llevando a cabo ensayos sobre posibles usos en biomedicina, energías renovables, aeroespacial y defensa. Algunas empresas de impresoras 3D también han lanzado máquinas dedicadas a la impresión electrónica en 3D.

¿Cómo se utiliza la impresión 3D en la electrónica de consumo?

-

PROTOTIPADO RÁPIDO

Los prototipos físicos, ya sean simples maquetas o modelos detallados a escala, son una parte vital del desarrollo de productos. Los modelos conceptuales de las primeras fases permiten validar los diseños, probar la funcionalidad y ver el aspecto y el tacto reales de los productos.

Los prototipos ayudan a detectar posibles problemas o mejoras en una fase más temprana del proceso de fabricación y garantizan que el proyecto final cumpla las especificaciones del diseño. El inconveniente es el tiempo y el coste que conlleva. La creación de prototipos y las pruebas son la parte que más tiempo consume en el desarrollo de un producto. Al menos, solían serlo.

La impresión 3D comprime el ciclo de desarrollo del producto al permitir diseñar, imprimir y probar piezas en una fracción del tiempo y el coste de los métodos de fabricación tradicionales.

La reducción del tiempo entre iteraciones de diseño permite realizar más pruebas en el mismo periodo o en un periodo más corto. Esto permite a los fabricantes optimizar y lanzar nuevos productos mucho más rápido, algo fundamental en un mercado tan competitivo como el de la electrónica de consumo.

-

CARCASAS ELECTRÓNICAS

Las carcasas son otro uso habitual de la impresión 3D en la electrónica de consumo. La tecnología ayuda a superar un reto de diseño clave para los fabricantes de electrónica: ¿cómo mantener unidos los componentes eléctricos internos de forma segura y al mismo tiempo garantizar que todo el producto siga siendo elegante y fácil de usar?

Una caja (o carcasa) protege los equipos electrónicos sensibles, como circuitos, interruptores y pantallas, al tiempo que evita descargas eléctricas a los usuarios. Además, el atractivo visual es crucial en el mercado de la electrónica de consumo, con dispositivos modernos delgados, elegantes y con pantalla táctil. Cumplir estos objetivos exige una carcasa optimizada y bien diseñada que encaje con la forma general del producto. También debe ser fiable y fácil de fabricar.

La impresión 3D puede lograr estos objetivos de forma única gracias a su capacidad para producir piezas más ligeras que son tan fuertes, si no más, que las fabricadas con métodos tradicionales. La velocidad de la impresión 3D también permite medir rápidamente una carcasa física con respecto a lo que debe contener, y realizar los cambios necesarios en las dimensiones.

Además, la impresión 3D aporta un nuevo nivel de libertad de diseño. Puede producir formas personalizadas muy complejas que serían difíciles o imposibles de fabricar de otro modo. Esto ayuda a los ingenieros de producto no sólo a diseñar mejores carcasas, sino también a imprimir en 3D objetos con cavidades internas ya en su interior.

-

CARCASAS PROTECTORAS

Otro uso de la impresión 3D en la electrónica de consumo son las fundas para proteger los dispositivos de caídas, golpes y salpicaduras. Al igual que las carcasas, las fundas impresas en 3D pueden fabricarse rápidamente con un equilibrio optimizado entre peso y resistencia.

Las fundas también pueden personalizarse fácilmente según las necesidades individuales con una amplia selección de diseños, colores, texturas y materiales. Según el material elegido, las carcasas pueden ser transparentes, flexibles, rígidas, muy precisas, ergonómicas, suaves al tacto o económicas.

Hace tiempo que existen accesorios posventa como las carcasas, pero sólo en una gama limitada de diseños. La fabricación bajo demanda con impresión 3D ofrece infinitas opciones de personalización. Por ejemplo, fundas, empuñaduras, controles, insertos, soportes y soportes personalizados.

A menudo, los diseños se pueden ver, modificar y elegir mediante una aplicación y, a continuación, recoger en la tienda o entregar directamente. El coste de imprimir en 3D un artículo es el mismo que el de miles, independientemente de su complejidad, y todo el proceso se realiza en días, a veces horas.

La impresión 3D lleva los dispositivos a medida al mercado de masas

Los retos relacionados con la velocidad, la escalabilidad y el coste han impedido tradicionalmente que la fabricación personalizada se generalizara. Los avances en la tecnología de impresión 3D han empezado a cambiar esta situación.

El reciente desarrollo de materiales biocompatibles seguros para la piel ha dado lugar a una creciente gama de almohadillas y auriculares personalizados impresos en 3D. Con ellos se consigue un ajuste seguro y se reduce considerablemente la posibilidad de que los auriculares se salgan de la oreja. También mejoran la comodidad y el aislamiento acústico.

La introducción de una solución personalizada en el mercado de los auriculares se basa en un flujo de trabajo sencillo, accesible y escalable que combina las últimas tecnologías digitales, de automatización CAD y de impresión 3D.

La marca global de audio Sennheiser Ambeo recientemente se asoció con Formlabs, una compañía líder en impresión 3D, para desarrollar dicho proceso. Un proceso que permite a los clientes personalizar de forma asequible y sencilla sus auriculares para conseguir un ajuste único.

Ahora, los clientes pueden utilizar una aplicación de smartphone para escanear sus orejas, sustituyendo el proceso tradicional de impresión de orejas, que lleva más tiempo. El uso de inteligencia artificial (IA) permite escanear en menos de 60 segundos. La IA también mejora la calidad del escaneado y reconstruye las partes de la oreja que no capta el teléfono.

El escaneado se envía directamente a un sistema basado en la nube que utiliza el aprendizaje automático para convertir rápidamente la forma escaneada en un diseño específico de auricular listo para su impresión en 3D.

Las almohadillas personalizadas impresas en 3D son muy precisas y pueden fabricarse en varios materiales y colores. También se pueden grabar iniciales y logotipos para una mayor personalización.

Este es sólo un ejemplo de cómo las empresas están utilizando la impresión 3D para cambiar la forma en que los clientes interactúan con sus productos, dando un enfoque más centrado en el usuario para el desarrollo de productos. Además, el proceso automatizado en gran medida y el acabado suave de la superficie final reducen el trabajo manual necesario para la producción personalizada en masa.

¿Cuáles son las limitaciones de la impresión 3D en la electrónica de consumo?

-

PRODUCCIÓN A GRAN ESCALA

La tecnología de impresión 3D puede producir a menudo un solo artículo o un pequeño lote de forma más rápida y eficiente que los métodos de fabricación convencionales. Sin embargo, sigue teniendo dificultades cuando se trata de la producción de grandes volúmenes.

Una impresora 3D sólo puede imprimir un número determinado de artículos a la vez, en función del tamaño de la máquina y del objeto, por lo que puede no ser la técnica más rápida o rentable para grandes tiradas de producción.

-

FALTA DE FAMILIARIDAD

Aunque su adopción está creciendo, la impresión 3D en electrónica de consumo aún no es omnipresente. Los casos de uso giran en gran medida en torno a la fabricación de prototipos, carcasas, fundas protectoras y artículos de lujo. Las aplicaciones de más alto nivel están en proceso de hacerse realidad, pero por ahora la impresión 3D sigue siendo secundaria frente a los métodos de producción tradicionales, sobre todo para la fabricación masiva de grandes volúmenes.

-

CALIDAD IRREGULAR

Las impresoras 3D aún no pueden imprimir siempre resultados perfectos. Los porcentajes de fallo dependen de la máquina y el material utilizados y del objeto que se imprima. Lograr el acabado superficial deseado también puede requerir pasos adicionales de procesamiento manual.

Los fallos y los pasos de procesamiento posterior se reducirán a medida que la tecnología mejore y la gente se familiarice con la impresión 3D.

En el caso de los objetos personalizados basados en un modelo escaneado, la calidad de la impresión final también vendrá determinada por lo sofisticado que sea el escáner o el software. Las impresiones de mayor calidad pueden requerir equipos más capaces pero también más caros.

La impresión 3D ayuda a eliminar los residuos electrónicos

Los residuos electrónicos son el flujo de residuos de más rápido crecimiento en el mundo. En 2021 se generaron más de 50 millones de toneladas métricas de residuos electrónicos. La electrónica de consumo es una fuente habitual, con televisores, ordenadores y teléfonos móviles entre los artículos más desechados.

Muchos de estos aparatos podrían haberse reutilizado, restaurado o reciclado en lugar de sustituirlos. La avería suele ser tan leve como un interruptor, una pantalla o un componente similar roto. Sin embargo, no siempre es fácil, asequible o cómodo conseguir y montar piezas de repuesto.

El creciente énfasis en la reducción de la huella de carbono en el mundo ha llevado a las empresas a explorar alternativas más sostenibles y circulares. Han descubierto que la tecnología de impresión 3D ofrece varias soluciones para ayudar a combatir los residuos electrónicos.

Los fabricantes de electrónica de consumo y las empresas de terceros utilizan cada vez más la impresión 3D para suministrar piezas de repuesto rentables bajo demanda en el punto de necesidad.

Otras empresas, como Reco-E, con sede en Alemania, han encontrado una solución innovadora para procesar los residuos electrónicos existentes.

Los componentes eléctricos suelen contener metales preciosos y tierras raras. Éstos suelen extraerse incinerando los residuos y separando los metales de la escoria plástica fundida.

Reco-E utiliza un método de trituración más limpio y sin productos químicos que permite recuperar todo el material y darle una segunda vida. El metal extraído se Tornea en polvos metálicos de alto valor y pureza para la impresión 3D metálica (o fabricación aditiva). El plástico granulado se recoge y Torneado en tuberías de alcantarillado, por ejemplo.

Los científicos también están trabajando para desarrollar un plástico biodegradable que pueda utilizarse para fabricar placas de circuitos impresas en 3D. Las placas de circuito impreso tradicionales se fabrican con fibras de vidrio, resinas y cableado metálico. Esta mezcla de materiales dificulta y encarece su reciclaje. Un PCB biodegradable sería muy beneficioso para los dispositivos electrónicos de un solo uso, así como para la electrónica de consumo en general.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos