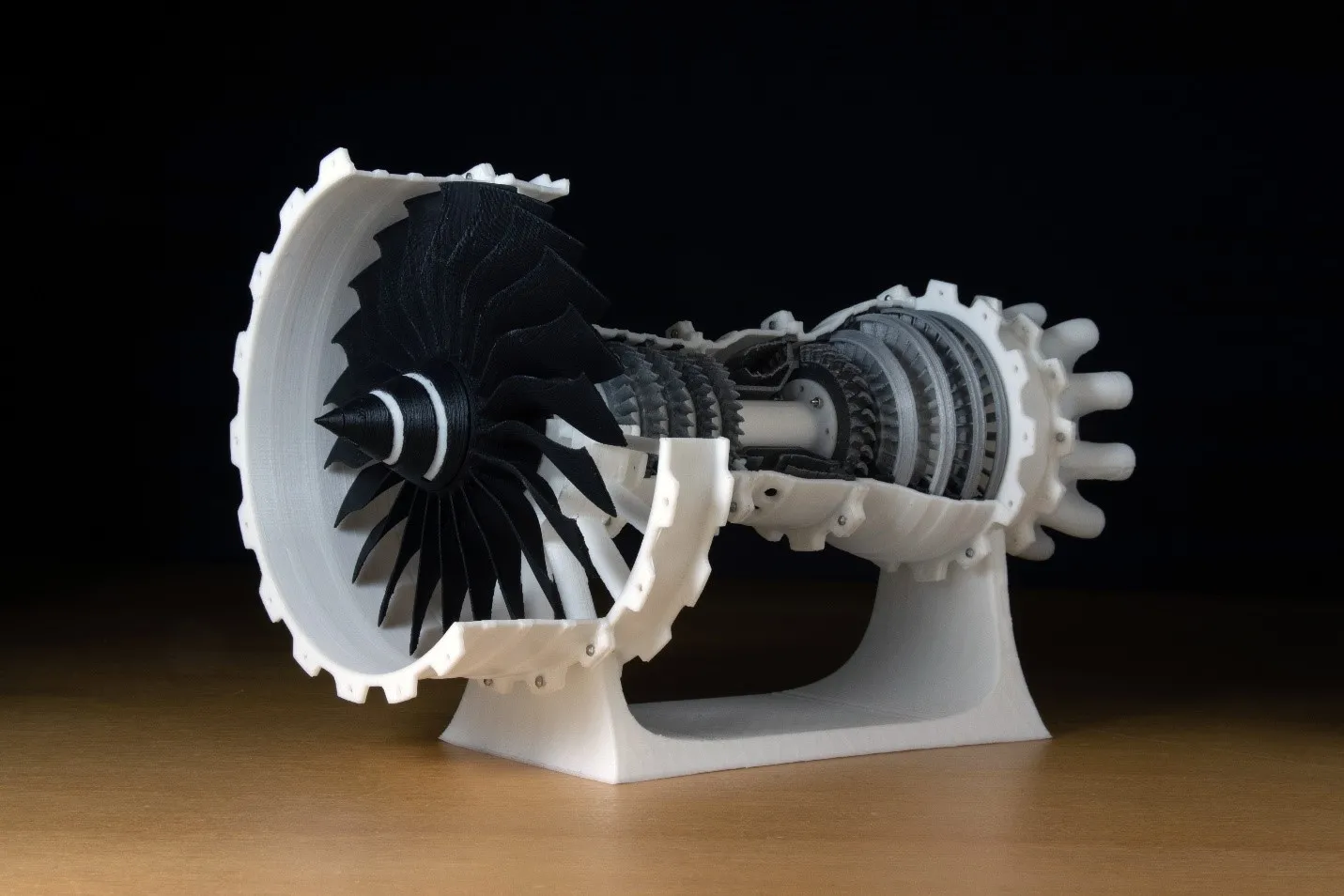

Impresión 3D Aeroespacial

La impresión 3D en el sector aeroespacial está transformando la producción de aeronaves al permitir a los ingenieros diseñar y desarrollar rápidamente piezas más resistentes, ligeras y rentables.

What is 3D printing?

La impresión 3D, o fabricación aditiva, es una técnica de producción que crea un objeto tridimensional a partir de un archivo de diseño asistido por ordenador (CAD). El término abarca varios procesos diferentes, todos los cuales implican que uno o más materiales -más a menudo plástico, metal, cera o compuesto- se depositen capa por capa para construir una forma.

Todo el proceso se controla por ordenador, lo que hace que la impresión 3D sea un método rentable, eficiente y preciso para crear objetos de casi cualquier geometría o complejidad. En la actualidad, la impresión 3D se utiliza en todos los sectores para producir desde prototipos, herramientas y plantillas hasta componentes y piezas de uso final.

Las impresoras 3D vienen en varios tamaños, desde las más pequeñas que caben en una mesa de trabajo hasta las máquinas industriales de gran formato.

Las impresoras grandes pueden producir objetos más grandes, pero las máquinas ocupan más espacio y son significativamente más caras en comparación con las impresoras de sobremesa. Lograr una impresión satisfactoria también es más complejo en las máquinas de gran formato debido al volumen de material y al tiempo de impresión que conlleva.

¿Cómo está transformando la impresión 3D la industria aeroespacial?

La tecnología de impresión 3D ayuda a la industria aeroespacial de siete maneras clave:

- Agiliza y simplifica el flujo de trabajo de diseño

- Produce piezas más ligeras y resistentes

- Consolida varias piezas en una sola

- Minimiza el desperdicio de materias primas extremadamente caras

- Acelera el tiempo de comercialización

- Mejora la eficiencia de los costes y los recursos

- Optimiza el inventario y la logística

El sector aeroespacial fue uno de los primeros en adoptar la impresión 3D a finales de la década de 1980 y sigue siendo uno de los principales contribuyentes a su desarrollo y adopción continuos.

Los fabricantes y proveedores de aviones se encuentran entre los mayores usuarios de la impresión 3D. Todos los principales fabricantes de aviones comerciales (Airbus, Boeing, Bombardier y Embraer) y proveedores de motores (GE Aviation, Pratt & Whitney, Rolls-Royce y Safran) han adoptado la impresión 3D en sus procesos. Varios de ellos incluso tienen unidades de negocio dedicadas a trabajar y seguir desarrollando el hardware, el software, los materiales y los casos de uso de la impresión 3D.

A pesar de tener 40 años de antigüedad, sólo recientemente la impresión 3D ha dado el salto de un nicho a un uso más generalizado. En la actualidad, se pueden encontrar ejemplos de impresión 3D aeroespacial en todas las fases de producción, desde la investigación y el desarrollo (I+D) y la fabricación hasta las piezas finales y el mantenimiento.

Esto es cierto para muchas industrias, pero especialmente para las que están estrechamente relacionadas con el sector aeroespacial, como la defensa, el espacio y la automoción, donde el peso es un factor de rendimiento crítico.

La impresión 3D aeroespacial es ideal para las necesidades de la industria debido a

- volúmenes de producción relativamente bajos

- las complejas geometrías de las piezas

- demanda de piezas más ligeras y eficientes

- necesidad de eficiencia en los procesos y los costes para cumplir los exigentes plazos de entrega

La impresión 3D hace más sostenible el transporte aéreo

La familia E-Jet E2 son aviones de medio alcance desarrollados por el fabricante brasileño Embraer. El E2 entró en servicio en abril de 2018 y sucede al E-Jet original.

El termoplástico, uno de los materiales de impresión 3D más comunes en el sector aeroespacial, se utilizó al principio del programa E2 para sustituir los procesos manuales y lentos en los que se producían las piezas y las herramientas.

Hoy, esas mismas piezas tardan un 50% menos en producirse y generan un 65% menos de residuos. El resultado es una pieza mejor, más ligera y sostenible, que cuesta menos y se fabrica más rápidamente.

La impresión 3D aeroespacial se utiliza para fabricar 37 piezas del interior de los E2. Entre ellas se encuentran las rejillas de aire acondicionado, las unidades de protección de los arneses, las bridas de los inodoros de succión y los conductos de aire, junto con elementos de utillaje y plantillas. Embraer también utiliza la impresión 3D para probar piezas de prueba, desde conjuntos de portavasos hasta bordes de ataque de las alas.

La empresa produce actualmente unas 1.800 piezas al año mediante impresión 3D para el programa E2, y sus ingenieros están trabajando para desarrollar piezas metálicas impresas en 3D. Sus estudios han identificado varios componentes metálicos en los que la impresión 3D aeroespacial puede generar un ahorro de tiempo, peso, coste y medio ambiente similar y potencialmente superior al del material termoplástico.

Las aplicaciones potenciales de la impresión 3D aeroespacial son "enormes", según un portavoz de la empresa, y Embraer está evaluando su eficacia en una amplia gama de elementos, como el fuselaje, los sistemas hidráulicos, eléctricos y de aire acondicionado, el tren de aterrizaje, el interior, el prototipo funcional y el utillaje, por nombrar algunos.

¿Cómo se utiliza la impresión 3D en el sector aeroespacial?

Las cuatro aplicaciones más comunes de la impresión 3D en el sector aeroespacial son

PROTOTIPO

La creación de prototipos es un paso crucial en el proceso de desarrollo de productos. Por muy buenas que sean las herramientas de diseño digital, no hay nada que sustituya a sostener y ver un objeto físico.

Un modelo en la fase inicial permite al equipo de ingeniería ver el aspecto y la sensación del producto. Ofrece la oportunidad de ver cómo se relacionan los distintos componentes entre sí y de evaluar si un producto funciona correctamente y cumple las especificaciones del diseño.

Los prototipos solían hacerse a mano o con moldes que había que diseñar y fabricar, a menudo por una empresa externa. Esto era caro y podía llevar semanas o incluso meses.

La impresión 3D acorta el ciclo de desarrollo del producto al permitir a los ingenieros aeroespaciales diseñar e imprimir prototipos en una fracción del tiempo que les llevaría utilizar los métodos de fabricación tradicionales.

La reducción del periodo entre los perfeccionamientos del diseño permite realizar más pruebas en el mismo tiempo o en uno más corto y ayuda a poner de manifiesto los posibles problemas antes. Esto permite a las empresas aeroespaciales acelerar su tiempo de comercialización y adelantarse a la competencia.

HERRAMIENTAS, PLANTILLAS Y ACCESORIOS

Un área de la producción en la que la impresión 3D aeroespacial está resultando especialmente beneficiosa es la creación de herramientas, plantillas y accesorios rápidos de bajo coste. Los aviones contienen millones de componentes y subconjuntos separados, muchos de los cuales son complejos y deben ajustarse con precisión al fuselaje (la estructura mecánica básica de un avión).

Para ello, se necesitan cientos de plantillas de fabricación, accesorios, guías y plantillas específicas para cada avión. La impresión en 3D de estas piezas in situ o en las proximidades puede suponer un ahorro sustancial de tiempo y costes de entre el 60% y el 90% en comparación con las técnicas de producción convencionales.

PIEZAS DE PRODUCCIÓN

Hay dos categorías principales de piezas de producción impresas en 3D que se utilizan en el sector aeroespacial:

Piezas interiores de aeronaves: como conductos de aire, paneles de pared, piezas de adorno, tapas finales, respaldos de asientos, asideros, accesorios de iluminación y accesorios de cabina. Las piezas interiores representan actualmente la mayor parte de las piezas impresas en 3D que se utilizan en los vuelos, ya que están clasificadas como no críticas o poco críticas para el vuelo. Esto hace que obtener la certificación de las autoridades de aviación civil sea relativamente sencillo. Sin embargo, las piezas interiores suelen ser visibles para los pasajeros y puede ser necesario interactuar con ellas. Esto requiere que sean no sólo funcionales, sino también estéticamente agradables.

Piezas mecánicas de la aeronave, como boquillas de combustible, soportes de montaje, horquillas, alerones, escotillas y carcasas. Las tensiones mecánicas y térmicas a las que están sometidas estas piezas, especialmente las asociadas a los motores, hacen que suelan estar fabricadas con un metal como el titanio o el aluminio.

Hasta ahora, sólo un puñado de piezas han recibido el estatus de seguras para el vuelo, ya que el proceso de aprobación es más estricto para los componentes críticos para el vuelo. Este número está aumentando constantemente gracias a la continua investigación de nuevos materiales y procesos y a medida que los reguladores y los fabricantes se van acostumbrando a la tecnología de impresión 3D.

REPUESTOS Y REPARACIONES DE MANTENIMIENTO

El mantenimiento, la reparación y la revisión (MRO) es una parte vital de la industria aeroespacial. El término engloba todas las actividades de servicio e inspección realizadas para garantizar que una aeronave pueda operar con seguridad.

Una aeronave se convierte en generadora de ingresos cuando vuela. Por lo tanto, minimizar el "tiempo en tierra" es primordial para los proveedores de MRO. Para ello, es necesario tener la pieza correcta en el lugar adecuado con un retraso mínimo.

El sector aeroespacial tiene una de las cadenas de suministro más largas de cualquier industria. Disponer de las piezas cuando se necesitan lleva a las empresas a acumular grandes cantidades de componentes en los almacenes con un gasto considerable.

La velocidad, la flexibilidad y la eficiencia de la impresión 3D aeroespacial permiten a los fabricantes producir piezas de repuesto a la carta. Esto es drásticamente más rápido y más rentable que pedirlas a través de los canales de suministro estándar, con la ventaja añadida de que las piezas se adaptan a su propósito. Esto no sólo ayuda a optimizar los niveles de inventario, sino que también elimina la necesidad de mantener instalaciones de almacenamiento. Además, los ingenieros pueden tomar componentes difíciles de obtener u obsoletos y rediseñarlos para imprimirlos en 3D. Esto puede suponer un ahorro de tiempo, costes y mano de obra, así como piezas más ligeras y con mejor rendimiento.

3D Printing is helping expand aircraft lifespans

La disponibilidad de piezas de repuesto puede significar la diferencia entre que un avión funcione o no pueda volar. Dado que un avión medio contiene millones de componentes, garantizar un suministro seguro de piezas de repuesto a lo largo de los 30 años de vida útil de una aeronave puede resultar complicado.

Satair, una empresa de componentes y servicios aeronáuticos con sede en Dinamarca y filial de Airbus, ha recurrido a la impresión metálica en 3D para superar este problema. En 2020, la empresa proporcionó a uno de sus clientes aéreos en EE.UU. la primera pieza de repuesto metálica impresa en 3D.

El proveedor original ya no producía la pieza en cuestión, pero el rediseño de la pieza para producirla con métodos de fabricación convencionales, como el mecanizado, resultó demasiado costoso y largo.

Utilizando un nuevo proceso de certificación, Satair pudo recertificar la antigua pieza de fundición en cinco semanas y adaptarla al titanio, un material de fabricación aditiva cualificado para el aire.

Se imprimen simultáneamente cuatro piezas (un juego completo para un avión), lo que supone 26 horas, reduciendo así el coste y el tiempo de impresión por pieza. Después de la impresión, la pieza se somete a un tratamiento posterior para que sea apta para el vuelo, lo que la convierte en un sustituto del componente original, cumpliendo los mismos requisitos de seguridad.

En general, la impresión 3D aeroespacial ha proporcionado una mayor flexibilidad, plazos de entrega más cortos y un medio de producción más económico. Además, se prevé que el tiempo de certificación se reduzca de cinco semanas a medida que la tecnología se adopte más ampliamente.

¿Cuáles son las oportunidades de crecimiento de la impresión 3D aeroespacial?

Las mejoras en el tamaño de las impresoras industriales, la velocidad a la que imprimen y la mayor flexibilidad en el diseño y los materiales están contribuyendo a hacer de la impresión 3D un método de fabricación más viable, especialmente para series de producción de bajo y medio volumen de artículos de alto valor y geometría compleja.

Como resultado, están surgiendo continuamente nuevas aplicaciones para la impresión 3D aeroespacial. Algunas de las áreas que se espera que experimenten un crecimiento considerable en los próximos cinco a diez años son

AVIACIÓN VERDE

El sector aeroespacial, como todos los demás, está sometido a la presión de ser más sostenible. Una clara ventaja de la impresión 3D es el aligeramiento, término que describe el uso de piezas más ligeras para reducir el peso total de un vehículo y, por tanto, el consumo de combustible. Una reducción de peso del 20% en un avión comercial generará aproximadamente un 10% de mejora en la eficiencia del combustible, por ejemplo.

De este modo, la impresión 3D aeroespacial está ayudando a producir aviones más ligeros y rápidos que pueden volar más lejos con la misma cantidad de combustible. La tecnología también elimina las emisiones de carbono generadas por tener que enviar las piezas por todo el mundo. En su lugar, las empresas pueden enviar instantáneamente archivos CAD para que los utilicen las impresoras de cualquier parte del mundo.

Las impresoras 3D también reducen drásticamente la pérdida de material durante el proceso de fabricación en comparación con el mecanizado, por ejemplo, en el que se puede mecanizar hasta el 98% de un bloque de metal.

Algo que está estrechamente relacionado con la sostenibilidad de la industria aeroespacial es la introducción de aviones que funcionan con baterías. Este desarrollo ha suscitado una gran atención tanto por parte de las nuevas empresas como de los líderes establecidos, como Airbus y Rolls-Royce.

Las piezas ligeras impresas en 3D pueden ayudar a compensar el peso añadido de las baterías y a reducir el peso total de la aeronave, lo que contribuye a aumentar la autonomía máxima potencial.

AERONAVES PEQUEÑAS

Todas las ventajas que la impresión 3D aeroespacial aporta a los aviones de pasajeros se aplican igualmente a las aeronaves más pequeñas, como los satélites, los cohetes espaciales, los vehículos aéreos no tripulados (UAV) y los drones.

Los fabricantes de aviones pequeños recurren cada vez más a la impresión 3D en lugar de a los métodos de fabricación convencionales para satisfacer la creciente demanda.

Por ejemplo, el uso de drones se ha disparado en los últimos años. Se espera que el mercado alcance más de 60.000 millones de dólares en 2025, frente a los menos de 5.000 millones de dólares de 2018.

Gracias a la impresión 3D, los drones son cada vez más ligeros, más rápidos, más flexibles y capaces de realizar una gama más amplia de aplicaciones. También permite que los diseños de los drones se personalicen de forma rápida, fácil y asequible según las expectativas y requisitos específicos de los clientes.

ALAS IMPRESAS EN 3D

Las alas son una parte fundamental de una aeronave, pero presentan varios retos de fabricación. Son una de las estructuras aeronáuticas más complejas desde el punto de vista técnico y su gran tamaño dificulta las maniobras en la fábrica y el trabajo.

Se están realizando pruebas en varios países para ver si la impresión 3D aeroespacial puede producir componentes de alas más ligeros que puedan utilizarse para construir una estructura de ala más aerodinámica con menores costes de producción. Estas innovaciones contribuirían a aumentar la eficiencia del combustible y el ahorro de costes.

Un equipo de ingenieros de la NASA y el MIT ha construido y probado un tipo de ala de avión "radicalmente" nuevo, fabricado con cientos de triángulos idénticos de puntales similares a cerillas. Estos diminutos subconjuntos se atornillan entre sí para formar un entramado abierto y ligero que luego se cubre con una fina capa de polímero.

Según los investigadores, el ala resultante es mucho más ligera y eficiente energéticamente que los diseños convencionales, ya sean de metal o de materiales compuestos. La innovación podría suponer un impulso sustancial en la producción, el vuelo y la eficiencia del mantenimiento de las aeronaves y podría tener otras aplicaciones, como las palas de las turbinas eólicas.

Taxis aéreos diseñados para la vida cotidiana

El crecimiento de la población, la urbanización y la escasa financiación de las infraestructuras están haciendo que los sistemas de transporte de muchas ciudades lleguen a un punto de ruptura, con los residentes enfrentándose a carreteras excesivamente congestionadas, tiempos de desplazamiento más largos y una menor calidad de vida. La situación ha dado un nuevo impulso a emocionantes modos de transporte alternativos, como los taxis aéreos.

Joby Aviation es una empresa californiana pionera en el desarrollo de vehículos eléctricos de despegue y aterrizaje vertical (eVTOL), o taxis aéreos. Su aeronave totalmente eléctrica recorre 240 kilómetros con una sola carga, lo que permite a un piloto y cuatro pasajeros saltar la congestión de abajo, sin emisiones.

Además de operar en zonas pobladas, la aeronave también podría ayudar a aumentar la conectividad de las comunidades rurales desatendidas.

En mayo de 2022, Joby recibió la primera de las tres aprobaciones -un Certificado de Transportista Aéreo Parte 135- que la Administración Federal de Aviación requiere para operar su avión eVTOL como servicio de taxi aéreo en todo Estados Unidos.

La empresa está trabajando actualmente en la obtención de las dos aprobaciones restantes -un certificado de tipo y un certificado de producción- y espera lanzar su servicio de transporte aéreo compartido tipo Uber en 2024.

Según un portavoz, la impresión 3D aeroespacial -en particular para las piezas metálicas- es "fundamental" para sus procesos de fabricación, ya que la empresa pretende aumentar la producción. La clave para ello es cómo Job combina el software de punto final personalizado con las soluciones CAD para crear un flujo de trabajo sólido con un único archivo de datos inmutable para la certificación de componentes de fabricación aditiva de metal.

¿Cuáles son las limitaciones de la impresión 3D aeroespacial?

FALTA DE FAMILIARIDAD

Aunque su prevalencia es cada vez mayor, la impresión 3D aeroespacial aún no es omnipresente, sobre todo fuera de la creación de prototipos. Ese momento puede llegar, y posiblemente antes de lo esperado, pero por ahora la tecnología sigue siendo desconocida para muchas empresas.

La complejidad y los rigurosos estándares inherentes a la fabricación de piezas para el sector aeroespacial implican que la sustitución del mecanizado convencional probado por algo nuevo conlleva un nivel de riesgo con el que algunas salas de juntas se sienten incómodas.

GRANDES VOLÚMENES

En muchos casos, la impresión 3D aeroespacial puede producir un solo artículo o un pequeño lote de artículos de forma más rápida y eficiente que los métodos de fabricación tradicionales. Sin embargo, cada máquina sólo puede imprimir un número determinado de objetos a la vez, dependiendo del tamaño de la máquina y del objeto, por lo que puede no ser el método más adecuado o rentable para grandes tiradas de producción.

TAMAÑO DE LAS PIEZAS

Las impresoras 3D tienen limitaciones de tamaño inherentes que las hacen incapaces de producir componentes grandes. En algunos casos, se pueden unir varias piezas más pequeñas, aunque no siempre es la solución ideal.

Los fabricantes de impresoras 3D están trabajando para solucionar las limitaciones de tamaño de las máquinas existentes, por ejemplo, imprimiendo en un entorno abierto sin la barrera presente en las típicas cámaras de impresión.

CALIDAD INCONSISTENTE

Las impresoras 3D aún no pueden imprimir resultados perfectos en todo momento. Los porcentajes de fallo dependen de la máquina y el material utilizados y del objeto que se imprime. Además, la eliminación de irregularidades o texturas de la superficie puede requerir pasos adicionales de procesamiento manual para lograr el acabado deseado.

Es probable que los índices de fallos y el procesamiento posterior se reduzcan a medida que las impresoras 3D mejoren y la gente se sienta más cómoda con el uso de esta tecnología.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos