Reducción del coste de la impresión 3D

Descubra cómo reducir el coste de la impresión 3D

Introducción: Reducción del coste de la impresión 3D

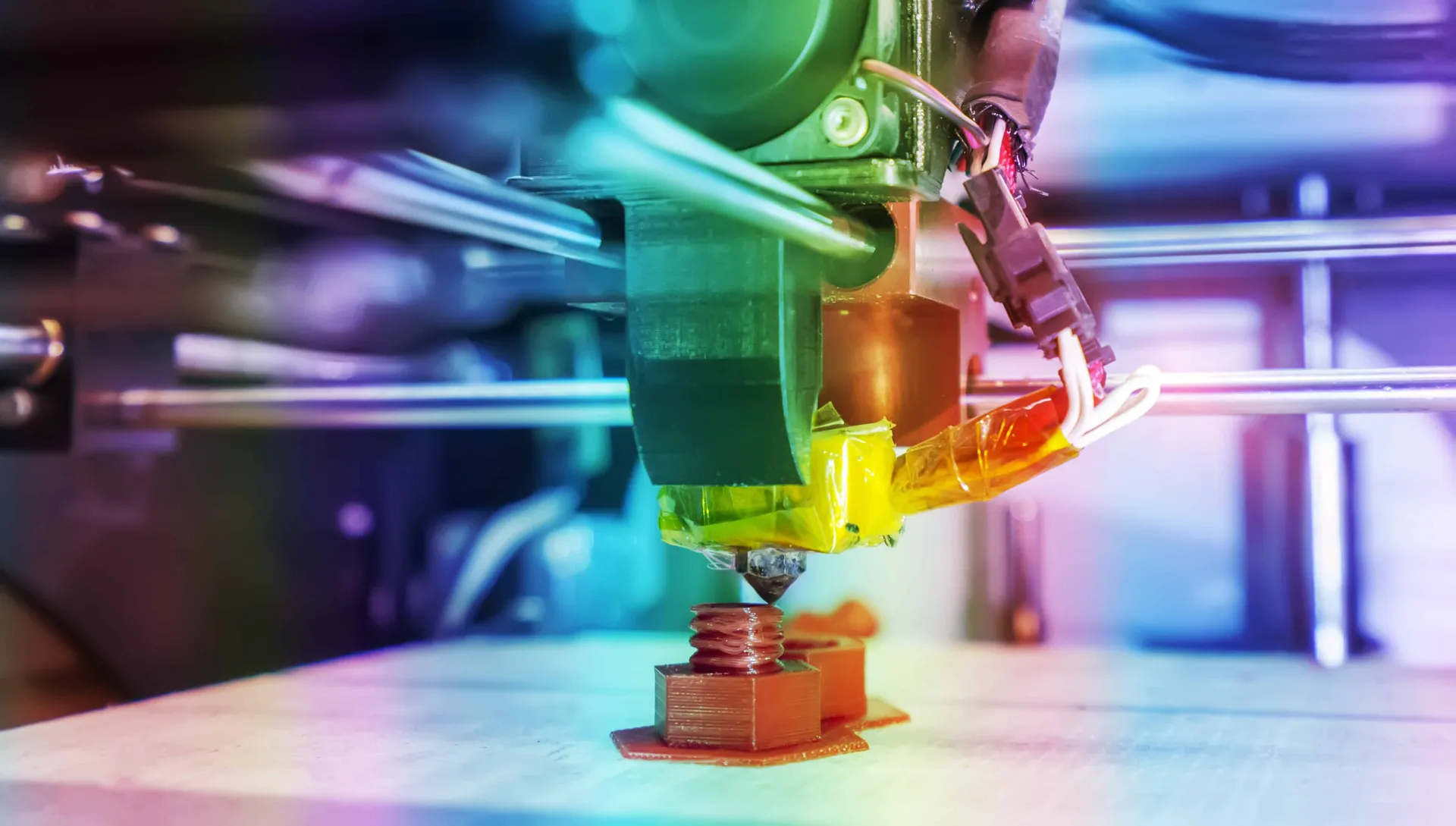

El auge de la fabricación aditiva en la impresión 3D ha introducido un nivel sin precedentes de prototipado rápido, fabricación y pruebas de materiales/diseño hasta la huella que puede caber en un pequeño escritorio. Existen numerosos métodos y tecnologías en el espacio de la impresión 3D y, en su conjunto, se trata de un mercado de 13.700 millones de dólares en 2020, que se espera que crezca a una CAGR del 29,48% hasta alcanzar un valor de 63.460 millones de dólares en 2026. Existen diferentes métodos de tecnologías dentro del espectro de la impresión 3D, todos ellos comparten la capacidad de fabricar piezas capa a capa en cuestión de horas. El modelado por deposición fundida (FDM) es la tecnología más popular y de más fácil acceso, en la que una boquilla deposita y construye los diseños de abajo hacia arriba: el 67% de las empresas con acceso a la impresión 3D utilizan FDM. La estereolitografía (SLA) y el procesamiento digital de la luz (DLP) son tecnologías más precisas que utilizan un diodo láser UV para curar la resina o, en el caso del DLP, para mostrar imágenes de cortes transversales. La tecnología más solicitada y de mayor crecimiento es el Sinterizado Láser Selectivo (SLS), que fusiona la potencia del nylon en diseños completos.

¿Cómo puede la impresión 3D ayudarle a ahorrar dinero?

La principal ventaja de la impresión 3D para la fabricación independiente y de bajo coste es su asequible facilidad de acceso, la simplificación del flujo de trabajo y la reducción de costes en comparación con los métodos de fabricación más tradicionales. La huella requerida para configurar y operar el equipo de impresión 3D ahorra una gran cantidad de dinero, lo que permite a los nuevos talentos entrar en el espacio de fabricación sin maquinaria inflexible y plantas de producción. La configuración de la impresión 3D requiere una calibración mínima y un mantenimiento mínimo a lo largo de su ciclo de vida. Una impresora puede imprimir una gran cantidad de archivos cargados, y normalmente sólo necesita la retirada de piezas y una ligera limpieza entre impresiones. Los programas de CAD en 3D, como SOLIDWORKS de Dassault, facilitan aún más el proceso al permitir la integración de principio a fin del diseño, el análisis de elementos, la evaluación y la impresión de un producto completo desde el mismo programa, en cuestión de horas. La flexibilidad de la impresión interna de piezas y diseños para su prueba y fabricación ahorra un tiempo y unos recursos inestimables frente a la subcontratación de métodos de fabricación más tradicionales.

El tamaño de su parte, la reducción de la escala

El principal criterio para incidir en el coste de la impresión 3D es reducir el uso de filamento o material. La fabricación aditiva a través de la impresión 3D no es intensiva en el uso de energía en comparación con otros métodos, especialmente las impresoras FDM que no requieren un curado posterior al proceso. La mayoría de las impresoras trabajan con una gran variedad de materiales, normalmente polímeros plásticos, compuestos de nailon, cerámica e incluso aleaciones metálicas, como el acero, el aluminio y el cobre. La mayoría de las impresoras de plástico y resina requieren el uso de soportes para ayudar a la adhesión y la estabilidad estructural durante el proceso de impresión, y hasta un tercio del material total podría desperdiciarse en material de soporte de impresión.

El cambio de orientación de las piezas, en el que la superficie más plana o más grande de un diseño se encuentra en el lecho térmico o en la placa de superficie, aumenta la resistencia de la impresión y reduce el número de soportes necesarios. También es crucial supervisar una impresión para asegurarse de que no falla a mitad de camino debido a un fallo de adhesión en un punto de soporte, ya que las impresiones fallidas suponen una pérdida de material. Además, algunos diseños de soporte utilizan menos materiales que otros, como los soportes en forma de árbol. Los diseños más sencillos y algunos orgánicos requieren poco o ningún soporte; consultar a otros diseñadores a través de la red de Dassault en 3DEXPERIENCE puede ayudar a analizar el soporte estructural.

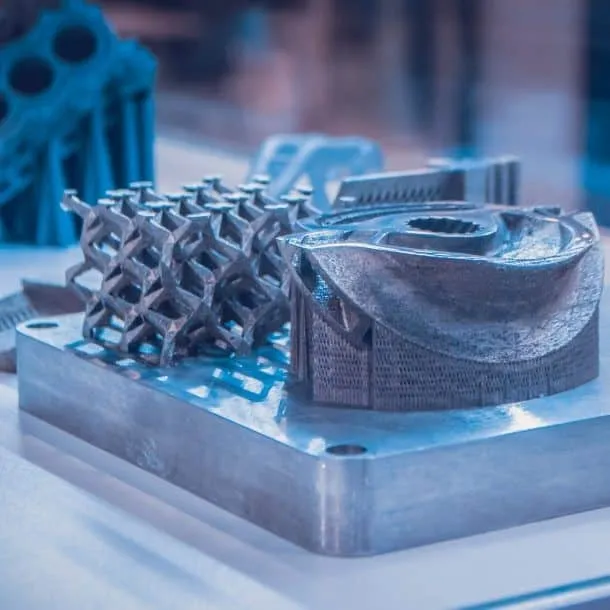

En el caso de la mayoría de las impresoras 3D de metal y nylon que se basan en el sinterizado láser, como la impresión SLS, el material se fabrica a partir de un polvo, en lugar de filamento o resina. Esto no requiere soportes como las impresoras FDM, SLA y DLP, sin embargo, el proceso de limpieza requiere el cepillado y la eliminación de los productos materiales como si uno estuviera excavando un artefacto. Se trata de un proceso posterior más intensivo que también requiere el curado, sin embargo, el polvo de material no utilizado puede reutilizarse en la siguiente impresión, dependiendo de la tasa de reciclaje. Por ello, la impresión SLS permite fabricar múltiples piezas de alta calidad en una sola sesión de impresión sin necesidad de soportes, cambio de filamento y supervisión constante.

Ahuecar el modelo 3D para reducir el coste de la impresión 3D

Algunas impresoras son capaces de imprimir productos hasta en micrómetros; aunque no sea una necesidad, es posible reducir a escala diseños completos para probar los efectos de los parámetros generales de diseño en función del tamaño de la boquilla o del patrón de impresión. La aerodinámica de las carrocerías aeroespaciales y de automoción, la resistencia a la tracción de las extremidades y otros factores pueden probarse a escala bastante más rápido que la fabricación a medida y el modelado en arcilla. La impresión 3D también puede dar cabida a la fabricación a gran escala en las impresoras FDM más comunes, como sus homólogas SLS más caras, y algunas impresoras FDM pueden orientarse para realizar impresiones en un lecho de impresión con cinta transportadora para equilibrar la calidad de impresión de una sola pieza y la producción por lotes.

Apoyo, optimizando la necesidad de apoyo

Anteriormente se mencionó la necesidad de optimizar los soportes como factor para reducir el desperdicio de material. La superficie del producto en sí se conoce como cáscara y puede tener varias capas de espesor, dentro de la cual está el relleno. Tener el in-fill fijado al 100% hace que la totalidad del objeto se llene de material. Esto requiere una cantidad extraordinaria de tiempo y material sin crear necesariamente un producto más fuerte, ya que el láser o la boquilla deben colocar el material en todas las áreas de una sección transversal a través de cada capa. Se pueden seleccionar patrones de relleno más eficaces, con ciertos patrones de rayado y geometría que pueden no sólo aumentar la resistencia de un material sino reducir enormemente la cantidad de relleno. La cantidad de relleno es menor para la creación rápida de prototipos de ideas generales o de ajuste y mayor para las piezas y productos de producción.

La mayor parte de la reducción de costes de la impresión 3D se consigue en las fases de CAD, donde se pueden evitar varios puntos de fallo y el desperdicio de material en el diseño y el análisis. Es conveniente no sólo prepararse correctamente, sino también consultar a otras personas para que le ayuden en el proceso.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos