Acabado de la impresión 3D FDM

Hay algunas consideraciones importantes de acabado que debe tener en cuenta cuando se trata de la impresión 3D FDM.

Introducción al acabado de la impresión 3D FDM

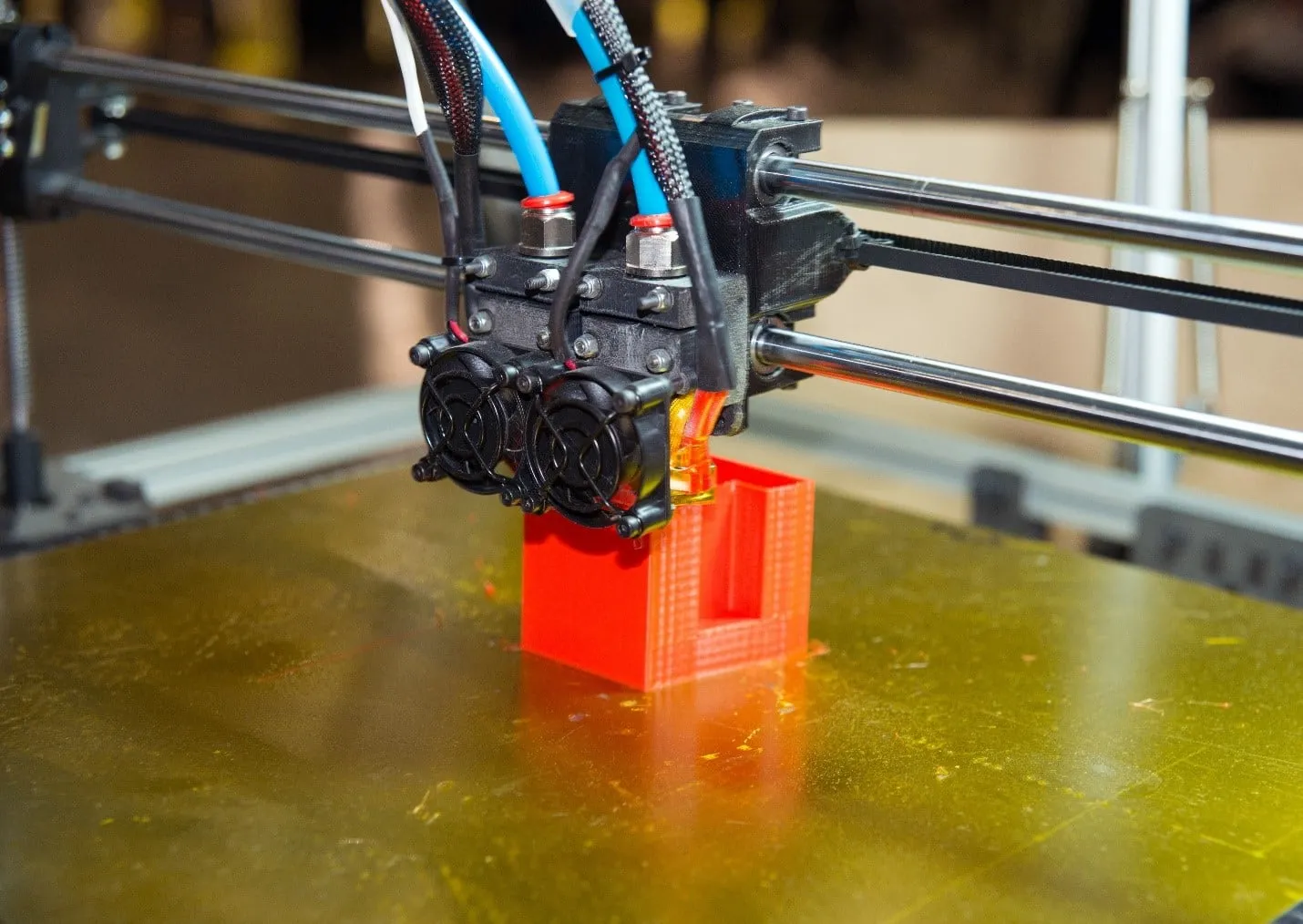

¿Tiene un diseño de impresión 3D FDM que producir de forma rápida y rentable? Si es así, la impresión 3D FDM puede ser una gran opción a tener en cuenta. Lo más importante que hay que tener en cuenta es que la impresión FDM 3D produce líneas de capas en las piezas, lo que significa que el posprocesamiento es un aspecto crítico para conseguir un acabado superficial suave y deseable para su pieza o prototipo. Además, algunas técnicas de posprocesamiento pueden añadir resistencia adicional a las impresiones.

El posprocesamiento de las piezas impresas con FDM comienza en realidad con la retirada del material de soporte de la pieza. Después de retirar el material de soporte, hay muchos tipos diferentes de procesos y acabados que puede emplear en su pieza. Echemos un vistazo a algunos de los tipos más comunes de acabados de impresión FDM 3D.

Las formas más comunes de acabado de las impresiones FDM 3D

Lijado

Puede lijar las zonas con baches de su prototipo que quedaron después de quitar los soportes. El lijado garantiza la eliminación de las protuberancias de los soportes y su prototipo tiene una superficie mucho más suave. Para determinar el grano de papel de lija que debe utilizar, debe tener en cuenta la calidad de la impresión y la altura de la capa. Si la altura de la capa es de 200 micras o menos, puede intentar empezar con un grano de 150. Sin embargo, si la altura de la capa es de 300 micras o más, o si el prototipo tiene protuberancias significativas, es posible que desee comenzar con un grano de 100 en lugar de 150.

A medida que se desarrolla el proceso de lijado, puede aumentar el grano hasta 5.000 siempre que lo haga de forma gradual, es decir, pasando de 220 a 400, a 600, etc., en lugar de saltar directamente a 2.000 o 5.000 granos. Para muchos prototipos y piezas, el lijado en húmedo es preferible al lijado en seco para que la fricción y el calor no dañen la impresión. Puedes utilizar un cepillo de dientes y agua jabonosa para limpiar la pieza entre las rondas de lijado y evitar que se acumule el polvo.

Es mejor lijar con movimientos circulares en lugar de perpendiculares o paralelos a las capas de la impresión para evitar crear zanjas en la superficie de la impresión. Además, puede emplear una pistola de calor (también conocida como retoques a base de fuego) para calentar ciertas áreas de su pieza, lo que suaviza la superficie y, por tanto, reduce la decoloración y los arañazos del lijado.

Relleno de huecos

El posprocesamiento de la impresión 3D FDM revela huecos en su impresión. A menudo estos huecos se descubren después de disolver los soportes o lijar. Los huecos pueden producirse durante la impresión FDM 3D con capas incompletas debido a las limitaciones de la trayectoria de la herramienta.

La buena noticia es que puede utilizar simplemente epoxi para rellenar los huecos pequeños. Para huecos más grandes en su pieza, necesitará utilizar un relleno de carrocería. Después de que la masilla para carrocerías esté seca, tendrá que lijar más. Afortunadamente, la masilla para carrocerías tolera muy bien el lijado y la pintura. Además, la masilla para carrocerías no debilita el plástico de la pieza.

Además de la masilla para carrocerías, también puedes rellenar los huecos en una impresión de ABS con acetona y filamento de ABS. Esto provocará una reacción química con tu pieza de ABS y rellenará cualquier hueco en la superficie. Si opta por esta vía, es mejor utilizar una mezcla de 2 partes de acetona por 1 parte de ABS para que la superficie circundante de su pieza no se vea afectada negativamente.

Soldadura en frío con acetona

Las impresoras 3D FDM tienen un límite en el tamaño de una pieza que pueden imprimir físicamente. Para las piezas más grandes que exceden este límite, su pieza tendrá que ser impresa en múltiples componentes y ensamblada después de imprimir cada pieza. En el caso de algunos materiales, como el PLA, puedes ensamblar los componentes utilizando diferentes tipos de pegamento. Sin embargo, para los componentes impresos en ABS puedes unirlos utilizando un método conocido como soldadura en frío con acetona. Durante este proceso, aplique acetona a las superficies de unión y, posteriormente, sujételas hasta que la acetona se evapore. Una vez evaporada, los componentes se unirán como resultado de la reacción química con la acetona.

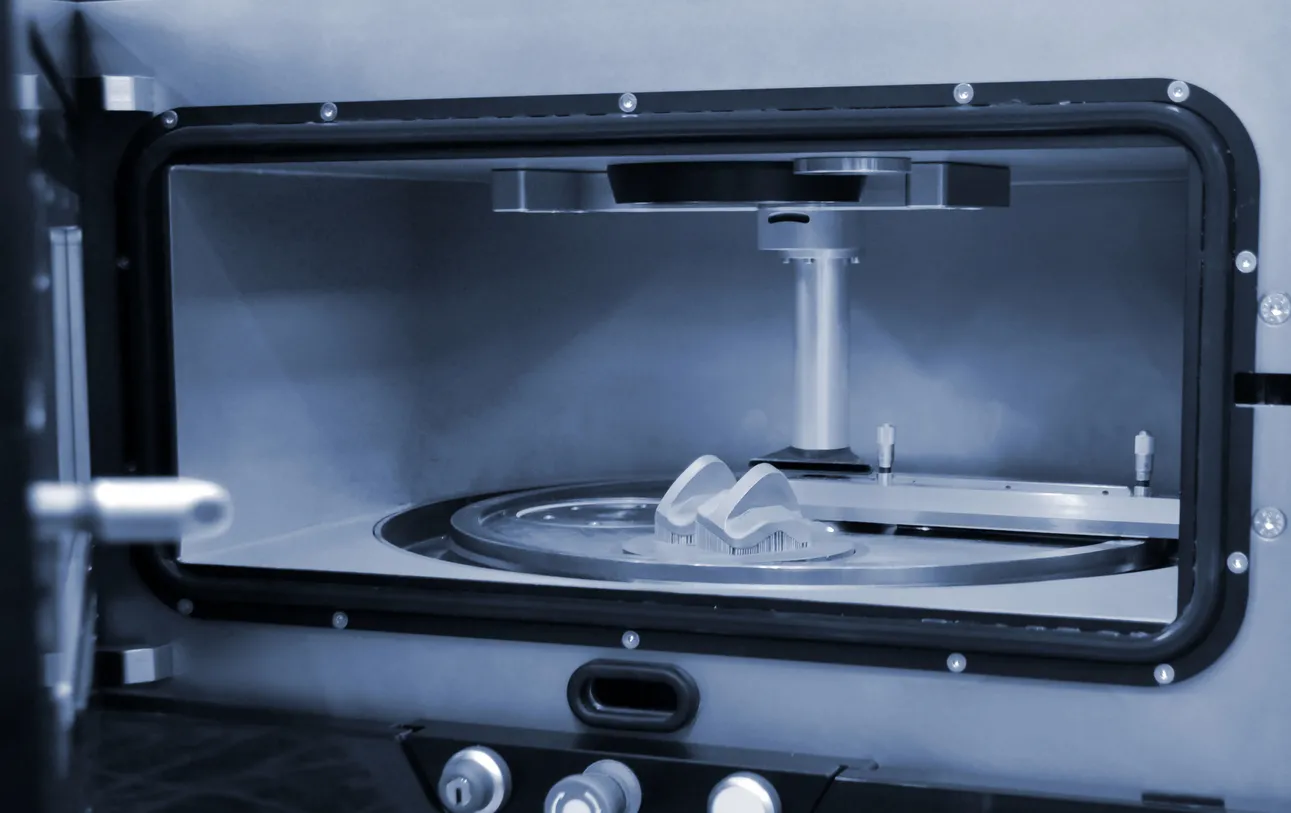

Alisado por vapor

Si quieres otra opción para suavizar tu impresión durante el post-proceso, considera el alisado por vapor. Para empezar, forre un recipiente de metal o vidrio con toallas de papel absorbentes. Utilice un recipiente que se pueda sellar durante el proceso de alisado con vapor.

Una vez que las toallas de papel estén forradas en el recipiente, añada un disolvente para que las toallas de papel estén húmedas, pero no empapadas. Si imprimes con ABS, la acetona es un gran disolvente para usar en el alisado de vapor. Por otro lado, si imprimes con PLA, hay múltiples disolventes que puedes utilizar, incluyendo MEK y THF.

A continuación, crea una balsa de papel de aluminio en el centro del recipiente. Coloca tu pieza en la balsa de papel de aluminio y sella el contenedor. Ahora comienza el proceso de pulido con vapor y continuará durante diferentes períodos de tiempo dependiendo de su impresión y disolvente específicos. Compruebe su pieza para ver cuánto se ha alisado. Si el alisado con vapor tarda demasiado, puede calentar suavemente el recipiente para acelerar el proceso. Sin embargo, caliente con mucho cuidado porque los vapores pueden ser inflamables o incluso explosivos.

Una vez que se haya producido un alisado suficiente, retire la impresión con cuidado sin tocarla. En su lugar, agarre el bote de lámina para levantar su pieza del contenedor. Si accidentalmente toca su pieza demasiado pronto, es posible que su impresión se deforme porque la superficie puede estar todavía maleable por el proceso de alisado con vapor. Por esta razón, debe dejar que el disolvente se evapore completamente antes de manipular su impresión.

Inmersión

La inmersión es algo similar al alisado por vapor, excepto que en lugar de gas, se utiliza líquido para terminar la impresión. En el caso de la inmersión, utilice acetona para las impresiones en ABS y utilice MEK o THF para las impresiones en PLA. Para empezar, asegúrate de que tu recipiente de metal o vidrio es lo suficientemente grande para que tu pieza se sumerja en él sin que el disolvente rebose. Coloca un accesorio en tus piezas, como un gancho o un tornillo, para fijar un cable resistente al disolvente a la impresión. Con el cable colocado, sumerge tu pieza en el recipiente lleno de disolvente para que esté completamente sumergida durante unos tres segundos. Transcurridos los tres segundos, retira la impresión y utiliza el cable para colgarla en una rejilla de secado hasta que el disolvente se haya evaporado completamente de la superficie. Para asegurarte de que el exceso de disolvente no arrastra ningún hueco de la impresión, puedes agitar suavemente la impresión después de sacarla del baño de disolvente.

Pulido

Después del proceso de lijado, tienes la opción de aplicar un pulido de plástico a los materiales impresos en FDM 3D, como el ABS y el PLA, para obtener un acabado de superficie liso y brillante. Para empezar, utilice un paño adhesivo para eliminar cualquier resto de polvo de la pieza. También puedes utilizar un cepillo de dientes para frotar la pieza en un baño de agua caliente para asegurarte de que la superficie está limpia.

Una vez que la pieza esté completamente seca, aplique el pulido de plásticos a su impresión utilizando un paño de microfibra o un disco de pulido. Un ejemplo de compuesto pulidor para piezas impresas en FDM 3D es Blue Rogue. Blue Rogue da a las impresiones FDM un brillo deseable después del pulido.

Si su pieza está impresa en FDM 3D en un material que incluye una alta concentración de polvo metálico, puede utilizar una secadora muy eficazmente para pulir su impresión. Un simple tambor de roca con tornillos de latón puede pulir estas piezas para aumentar en gran medida su suavidad. Los tornillos de latón eliminan el material no metálico de la superficie de la pieza, lo que deja atrás el material metálico de la impresión.

Pintar

Si quieres pintar tu impresión FDM, primero tienes que lijar la superficie hasta un grano de al menos 600. Puedes utilizar un aerosol para aplicar dos capas de imprimación después del lijado. Es importante no utilizar una imprimación demasiado gruesa, de lo contrario, algunas de las características más finas de tu impresión podrían quedar cubiertas y necesitar un lijado adicional posterior. Realice la imprimación con cuidado utilizando pequeñas pulverizaciones a unos 15-20 cm de la impresión.

Una vez que la huella ha sido imprimada y lijada, está lista para pintar la pieza. Aunque ciertamente puede pintar su impresión utilizando un pincel, es preferible utilizar un aerosol o aerógrafo porque producirá un acabado más suave. También es mejor no utilizar pinturas de una ferretería porque suelen ser demasiado espesas. En su lugar, debe utilizar pinturas específicamente destinadas a las maquetas.

Cada capa de pintura que aplique debe ser muy ligera. De hecho, las capas iniciales pueden parecer incluso translúcidas. Con el tiempo, la impresión se volverá opaca (normalmente después de aplicar las primeras 3-4 capas de pintura), y en este punto, debe esperar al menos 30 minutos para que la pintura se fije. Cuando hayas aplicado todas las capas de pintura, pule la pintura con papel de pulir. Después de pulir la pintura, añada un par de capas de acabado para proteger la pintura. Es fundamental que utilices una capa de acabado que cumpla las normas del fabricante de la pintura.

Recubrimiento de epoxi

Otra opción de acabado para las piezas impresas en FDM 3D durante el post-proceso es el recubrimiento epoxi. Después de lijar la pieza, limpie el polvo con un paño adhesivo para preparar la superficie para el revestimiento. Prepare su mezcla de epoxi con la proporción adecuada de endurecedor y resina especificada en las instrucciones de la resina. Es importante recordar que las resinas epoxi liberan calor cuando se mezclan. Por lo tanto, debe evitar utilizar recipientes de mezcla con puntos de fusión bajos porque se derretirán durante la mezcla y arruinarán el epoxi. Mezcle la resina epoxi con cuidado para evitar la formación de burbujas de aire en el epoxi. Además, ten en cuenta que la resina epoxi se endurece rápidamente, así que lo más probable es que sólo tengas unos 15 minutos para recubrir tu pieza.

En cuanto el epoxi esté mezclado, utilice un aplicador de espuma para aplicar la capa inicial. Preste especial atención a las características más complejas, incluyendo las características empotradas en su pieza para reducir la acumulación de epoxi. Una vez aplicado el recubrimiento, espere a que el epoxi se cure según las directrices del fabricante. Para muchas piezas, un recubrimiento de epoxi es todo lo que se necesita. Sin embargo, para otras impresiones, puede lijar suavemente el recubrimiento de epoxi después del curado con papel de lija de 1.000 o superior. Utilice un paño para limpiar el polvo y luego añada otra capa de resina epoxi a su impresión.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos