Consejos de diseño para series de producción de mecanizado CNC de bajo volumen

Consejos de diseño para series de producción de mecanizado CNC de bajo volumen. Más información

Introducción

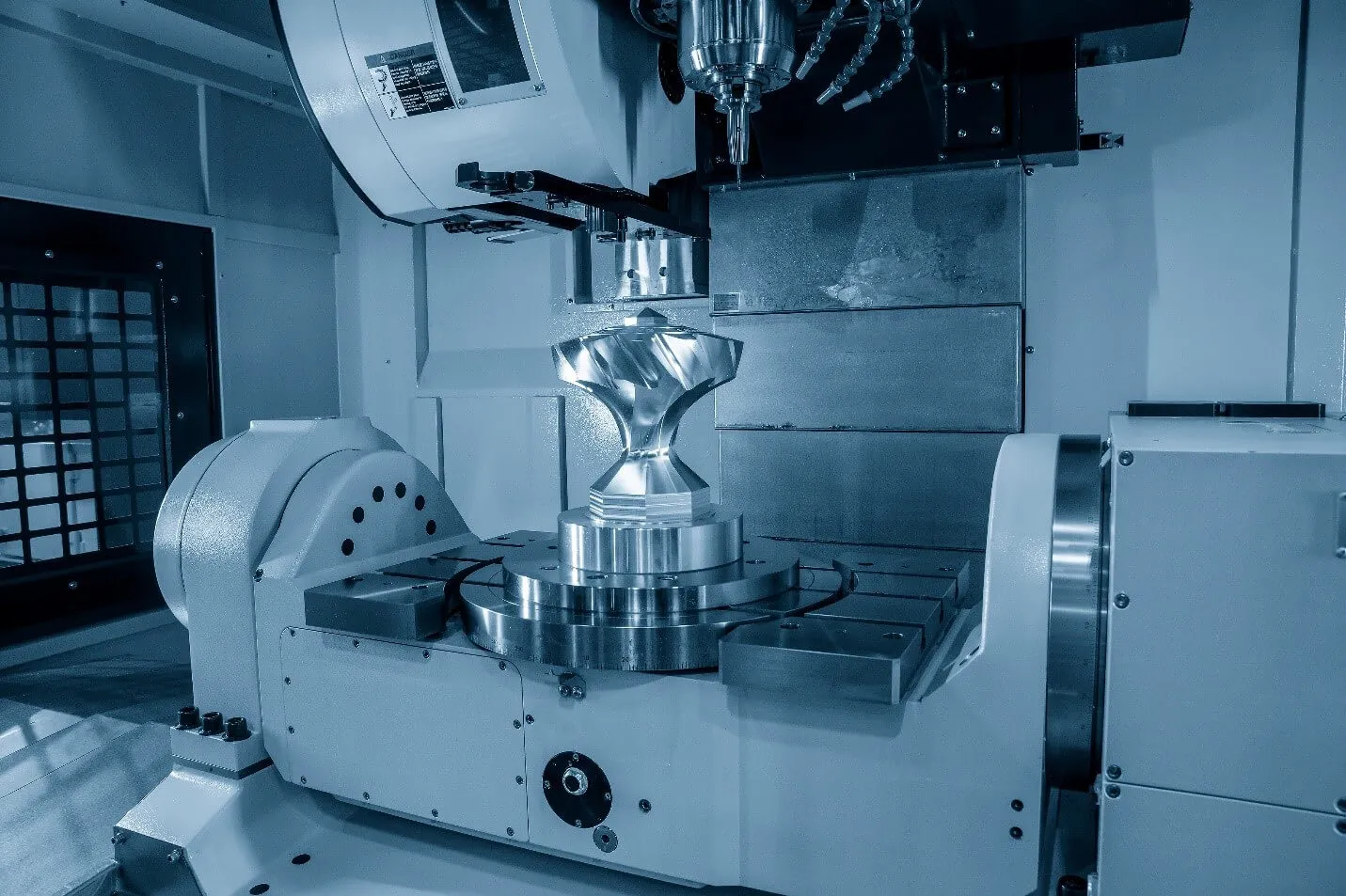

La producción de mecanizado CNC de bajo volumen puede ser una solución eficaz para las empresas que necesitan un número reducido de artículos fabricados a medida. Dependiendo de la complejidad de las piezas, esta técnica puede proporcionar una fabricación rentable sin necesidad de costosas herramientas. Por el contrario, los grandes desembolsos de capital para series de fabricación más pequeñas y que requieren más mano de obra limitan la rentabilidad global.

Esto es válido para series de producción considerables con un importante coste de mantenimiento de existencias. Si las asignaciones de capital se amortizan, y los gastos no recurrentes sí, el gasto por unidad es menor, lo que permite una mayor rentabilidad.

Los nuevos productos tienen costes de desarrollo no recurrentes, que incluyen el diseño del producto, la fabricación específica del producto y el desarrollo de operaciones de calidad, programación y utillaje. Una vez desarrollado el producto, estos costes se amortizan.

Los costes unitarios incluyen material, mano de obra, tiempo de máquina y otros costes específicos de la pieza, como utillaje, inspección y operaciones de postprocesado, incluido el embalaje. Los gastos generales también se aplican al coste por unidad. Si se han realizado los costes no recurrentes, las tiradas más cortas pueden seguir siendo rentables. Existen numerosas consideraciones a tener en cuenta para optimizar los costes de una operación de mecanizado de bajo volumen.

Este artículo explora los consejos de diseño para el mecanizado CNC de bajo volumen, el uso de diseños estandarizados y sencillos, la selección de materiales y la fabricación aditiva como opción.

Utilizar diseños estandarizados y sencillos

Para minimizar los costes de una producción de bajo volumen, es esencial que los diseños sean lo más básicos y sencillos posible. Los diseños nuevos y complejos suelen requerir más utillaje y tiempo de mecanizado, y los más complejos plantean problemas de calidad.

Hay que buscar diseños estandarizados para la fabricación y es esencial evitar la compra de herramientas personalizadas con tamaños de material y orificios estandarizados y tolerancias generosas. Los diseños de productos sencillos reducirán el tiempo de mecanizado y la probabilidad de errores. Otras consideraciones adicionales incluyen el diseño para la fabricación (DFM) mediante el diseño de piezas mecanizadas de forma eficiente, y las capacidades del equipo deben incluirse en la decisión. El desperdicio de material es una consideración que no sólo repercute en el coste del producto, sino también en la sostenibilidad medioambiental.

Otras sugerencias son las siguientes

- Tamaños de orificios estándar - Los tamaños no estándar requieren un tiempo de mecanizado suplementario y aumentan el coste.

- Especificar tolerancias sólo cuando sea necesario - Si no se indica una tolerancia específica, las piezas se mecanizan utilizando la tolerancia estándar (± 0,125 mm o mejor).

- Radio en lugar de bordes verticales - Los bordes verticales son difíciles de conseguir ya que las herramientas de fresado son cilíndricas y crean un radio. Reduzca el tiempo de mecanizado adicional:

- Utilizando el mismo radio para todos los bordes internos.

- Haciendo que el radio de la esquina sea al menos un tercio (1/3) de la profundidad de la cavidad.

- Utilizar un radio pequeño o ningún radio en el fondo de la cavidad.

- Limite la profundidad de la cavidad - Las cavidades más profundas requieren más mecanizado y desperdician más material. Minimice los costes:

- Limite la profundidad de la cavidad a cuatro veces su longitud.

- Limite la longitud de las roscas - Mantenga las longitudes de las roscas a profundidades mínimas aceptables. Las roscas de más de 1,5 veces el diámetro del agujero no proporcionan mayor resistencia. Los diseños deben tener en cuenta los siguientes elementos

- Utilizar tamaños de agujero estándar.

- Diseñar roscas con una longitud máxima de 3 veces el diámetro del agujero.

- Minimizar los ajustes de la máquina: lo ideal es un solo ajuste.

- Evitar múltiples acabados superficiales - Múltiples acabados superficiales en la misma pieza encarecen el coste. Para reducir el impacto en el coste:

- Elija el acabado de superficie estándar.

- Solicite varios acabados superficiales sólo si es necesario.

Evitar paredes delgadas, altas y bolsillos estrechos

El mecanizado de paredes de producto delgadas o altas, cavidades profundas o cavidades estrechas es un proceso complejo y que requiere mucho tiempo. El más mínimo error o variación en la calidad del material puede provocar daños en el producto y costes adicionales por piezas desechadas. Las piezas sólidas y gruesas son menos costosas de mecanizar, desperdician menos material y son más estables. Para minimizar los costes de mecanizado, tenga en cuenta lo siguiente:

- Piezas metálicas - Desarrolle paredes de 0,8 mm o más de grosor.

- Piezas de plástico - Mantenga un espesor de pared mínimo de 1,5 mm o superior.

Evite textos o procesos de acabado innecesarios

Aunque el mecanizado de números de serie de productos, descripciones y logotipos de clientes puede ser útil, debe limitarse el uso de texto y acabados adicionales. Estas operaciones personalizadas aumentan los costes del producto y limitan aún más el valioso tiempo de mecanizado. Busque procesos alternativos que produzcan el mismo efecto, como el grabado por láser, el gofrado, la serigrafía y las operaciones de pintura, todos ellos más rápidos y menos costosos.

Minimizar los costes es esencial:

- Elimine todo el texto y las letras.

- Si es necesario, elija letras grabadas en lugar de en relieve.

- Utilice un tipo de letra sans serif de tamaño 20 como mínimo (por ejemplo, Arial o Verdana).

Elija el material adecuado

Se aconseja mantener un tamaño y una selección de materiales estandarizados. Algunos materiales son más difíciles de mecanizar, lo que se traduce en un mayor tiempo de mecanizado y costes añadidos, mientras que se prefieren materiales más blandos y menos caros, ya que son más fáciles de fabricar. Evite los materiales más duros y costosos, como el titanio.

Para minimizar costes:

Considere alternativas de materiales menos caros con especificaciones similares. Los materiales más baratos son más fáciles de conseguir, lo que reduce los plazos de entrega y los costes de almacenamiento.

La fabricación aditiva como alternativa para series cortas

El ámbito de la fabricación aditiva ofrece soluciones superiores a las operaciones de mecanizado CNC tradicionales. Las piezas de fabricación aditiva (AM) se crean capa a capa en lugar de eliminar cantidades significativas de material, y existe una considerable variedad de materiales disponibles para los procesos de AM.

Además de para la creación de prototipos, la impresión 3D y otras tecnologías de AM son preferibles para la producción baja o media y para productos con requisitos de tolerancia razonables.

Trabajar con un socio fabricante experimentado

Un socio de fabricación profesional especializado en servicios contratados puede ayudar a otras organizaciones de fabricación contratando sus productos más difíciles y artículos de menor producción. Muchos son expertos locales en su campo específico o están incluidos en una red de fabricantes examinados. El socio preferido debe analizar su diseño, entregar un presupuesto, proporcionar actualizaciones frecuentes tras la selección, inspeccionar la calidad de sus productos, suministrar certificaciones de calidad y enviar el material a su cliente.

Las ventajas de la creación de prototipos y la producción con un socio experto incluyen

- Velocidad

La creación de prototipos y la producción rápidas y de calidad de socios fabricantes cualificados reducen los plazos de entrega y el tiempo de comercialización. La producción bajo demanda le permite responder rápidamente al mercado sin poner patas arriba sus instalaciones. Los tamaños de lote más pequeños no requieren cambios internos masivos para tiradas de producción cortas.

- Coste

Se reducen los riesgos debido a que los pedidos fluctuantes de los clientes que se externalizan no afectan a su producción, y los cambios de equipo y las interrupciones globales tienen un impacto mucho menor en sus instalaciones. Su socio de fabricación recibe las materias primas y envía el producto acabado al cliente, por lo que no hay costes de mantenimiento de inventario.

- Calidad

Si recurre a expertos en fabricación, tendrá acceso a los mejores en su campo. Como tal, sus tasas de defectos son más bajas gracias a la experiencia superior del socio experto en fabricación.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos