Mecanizado CNC de aluminio - Guía para principiantes

El mecanizado CNC del aluminio es una de las técnicas de fabricación más extendidas debido a su capacidad para producir piezas complejas pero ligeras de forma rápida y rentable.

Introducción al mecanizado CNC del aluminio

Muy pocas sustancias pueden igualar la increíble versatilidad del aluminio. El aluminio es altamente mecanizable y relativamente barato, lo que lo hace perfecto para el mecanizado CNC. Los fabricantes pueden mecanizarlo tres o incluso cuatro veces más rápido que otros materiales de mecanizado habituales, como el acero y el titanio.

Su flexibilidad y su impresionante relación resistencia-peso hacen que sea ideal para los paneles exteriores de todos los medios de transporte, desde automóviles y trenes hasta aviones y barcos.

El mayor énfasis en la eficiencia del combustible y el "aligeramiento" ha hecho que el aluminio sustituya a los metales más pesados utilizados tradicionalmente para fabricar componentes y estructuras internas. Su alta resistencia a la corrosión también evita la necesidad de utilizar los pesados y costosos revestimientos anticorrosión que suelen requerir otros materiales.

Además, el aluminio no es tóxico, es maleable y es 100% reciclable. Por eso este metal se utiliza tanto para los envases de alimentos y bebidas, bandejas, tapas, bolsas y envoltorios.

Gracias a su elegante acabado superficial plateado, también es adecuado para dispositivos electrónicos como teléfonos inteligentes, ordenadores portátiles, tabletas y televisores de pantalla plana. Incluso puede encontrarse en proyectos de construcción, tanto como elemento de diseño como para proporcionar soporte estructural.

Si se juntan todas estas características, se obtiene un material más ligero que el acero, más fuerte y fiable que el plástico, barato, fácilmente disponible e infinitamente adaptable.

Esta guía le ayudará a comprender:

- ¿De dónde procede el aluminio?

- ¿Qué es el mecanizado CNC?

- ¿Qué tipos de aluminio se utilizan en el mecanizado CNC?

- ¿El acero frente al aluminio en el mecanizado CNC?

- ¿Cuáles son los procesos de mecanizado CNC de aluminio más comunes?

¿De dónde viene el aluminio?

El aluminio es el elemento metálico más abundante en la corteza terrestre. La industria metalúrgica funde más de 40 millones de toneladas cada año y los fabricantes lo utilizan en numerosas aplicaciones.

Como la mayoría de los metales, el aluminio está presente en las rocas de la corteza terrestre en forma de mineral. Las empresas mineras extraen casi todo el aluminio metálico del mineral de bauxita, que suele contener entre un 30% y un 60% de óxido de aluminio (o alúmina). El resto es una mezcla de sílice, varios óxidos de hierro y dióxido de titanio.

Un proceso de dos etapas transforma la alúmina en aluminio metal:

1. Extracción de alúmina de la bauxita

Casi todo el suministro mundial de alúmina se produce mediante el proceso Bayer. El químico austriaco Carl Josef Bayer desarrolló esta técnica a finales del siglo XIX.

Consiste en triturar la bauxita hasta convertirla en un polvo fino, mezclarla con agua y calentar la mezcla con sosa cáustica. La sosa cáustica disuelve la alúmina, permitiendo que pase a través de los filtros.

Los productores añaden cristales de hidróxido de aluminio a la solución de alúmina y luego calientan y secan la mezcla para producir alúmina.

2. Fundición de alúmina para producir aluminio metálico

Para fundir el aluminio, las refinerías disuelven la alúmina en un baño fluorado y utilizan una corriente eléctrica para descomponerla en aluminio metálico y oxígeno mediante un proceso llamado electrólisis. A continuación, recogen el aluminio y lo llevan a un horno, donde lo combinan con material de aluminio reciclado y lo calientan hasta que se funde.

A continuación, se vierte en moldes o se extruye mecánicamente en diversas formas. Las más comunes son láminas, palanquillas, varillas, tubos, placas, barras y alambres. A continuación, se cortan en diferentes formas y tamaños y se envían a otra empresa o fabricante que los mecanizará en innumerables productos.

¿Qué es el mecanizado CNC?

Una máquina CNC combina las técnicas de fabricación tradicionales con un sistema de control numérico por ordenador (CNC). Esto le permite cortar y dar forma al material en stock en objetos imposibles o demasiado largos y costosos de conseguir manualmente.

El control por ordenador proporciona un nivel de precisión extremadamente alto. Esto se traduce en una mayor precisión, consistencia, productividad, control y libertad de diseño con menos residuos.

Las primeras máquinas de control numérico se desarrollaron a finales de la década de 1940 añadiendo motores a los equipos que ya se utilizaban. La llegada de los ordenadores en la década de 1960 condujo al desarrollo de las modernas máquinas CNC.

Las máquinas CNC más utilizadas son las fresadoras y taladradoras, los tornos y las cortadoras de plasma, láser y agua.

Todas estas máquinas realizan lo que se conoce como métodos de fabricación "sustractiva". Esto significa que durante el proceso se retira (resta) material de una pieza de trabajo.

What types of aluminum are used in CNC machining?

Wrought aluminum alloys—Wrought means shaped while in a solid state. This type of alloy is produced by forming molten aluminum into billets or large slabs and then using tools to roll, forge, stamp or extrude these blocks into shape.

Wrought alloys are the most widely used material in aluminum CNC machining. This is because of their superior mechanical properties and structural integrity compared to cast alloys. They are easier to machine, have better surface finishes and are less hard wearing on the edges of cutting tools.

En su forma pura, el aluminio es maleable, resistente a la mayoría de las formas de corrosión, no es magnético y es un excelente conductor del calor y la electricidad. Sin embargo, es demasiado débil para la mayoría de las aplicaciones comerciales.

Se consigue una mayor resistencia combinando el aluminio fundido con otros elementos como el cobre, el litio, el magnesio, el manganeso, el silicio y el zinc para formar una aleación. Estas aleaciones también mejoran las demás propiedades naturales del aluminio.

Las aleaciones más comunes utilizadas en el mecanizado CNC del aluminio se dividen en tres grupos:

Aleaciones de aluminio fundido: fundido significa que se le da forma mientras está fundido o líquido. Los productores forman este tipo de aleación vertiendo aluminio fundido en un molde y enfriándolo. Las aleaciones de aluminio fundido son asequibles, versátiles, ligeras, duraderas y se comportan bien a altas temperaturas.

La industria del automóvil es el mayor usuario de aleaciones fundidas, ya que representa alrededor de dos tercios del aluminio utilizado en los coches. Las piezas fabricadas con aleaciones de fundición incluyen piezas de motor, carcasas, columnas de dirección y, cada vez más, soportes estructurales. Otros usos comunes son los utensilios de cocina, los componentes de maquinaria y las herramientas manuales.

Las aleaciones fundidas son menos costosas de producir debido a su bajo punto de fusión y pueden producir una gama más amplia de formas gracias a la flexibilidad de los moldes. Pero suelen tener menor resistencia a la tracción que las aleaciones forjadas, no son tan fáciles de mecanizar y son más resistentes a las herramientas de corte.

Aleaciones de aluminio-litio (Al-Li): el litio es el metal elemental menos denso, lo que hace que este tipo de aleación sea mucho más ligera que el aluminio puro u otros materiales. Debido a esta característica, la industria aeroespacial utiliza principalmente aleaciones de Al-Li para la parte inferior de los revestimientos de las alas, las estructuras internas de las alas, los fuselajes y las palas de los ventiladores. También se pueden encontrar en coches de carreras y cohetes espaciales.

Las ventajas de peso que ofrecen las aleaciones de Al-Li se ven compensadas por su menor maquinabilidad y su menor resistencia a la fractura (la capacidad de un material que contiene una grieta para resistir más grietas). Se producen en volúmenes relativamente pequeños, lo que también significa que son más caras.

Aleaciones de aluminio forjado: forjado significa que se le da forma mientras está en estado sólido. Este tipo de aleación se produce formando aluminio fundido en palanquillas o grandes planchas y luego utilizando herramientas para laminar, forjar, estampar o extrudir estos bloques para darles forma.

Las aleaciones forjadas son el material más utilizado en el mecanizado CNC del aluminio. Esto se debe a que sus propiedades mecánicas y su integridad estructural son superiores a las de las aleaciones de fundición. Son más fáciles de mecanizar, tienen mejores acabados superficiales y son menos resistentes a los bordes de las herramientas de corte.

Mecanizado CNC del acero frente al aluminio

El aluminio y el acero son los metales más utilizados en el mecanizado CNC. La elección de cuál es el adecuado para una aplicación concreta se reduce a cinco factores:

1. COSTE - Los aceros suaves y los aceros al carbono suelen ser más baratos que los equivalentes de aleación de aluminio. En cambio, el acero inoxidable suele ser más caro. Sin embargo, el precio del metal varía en función de la demanda mundial y del coste de las materias primas, la energía y el transporte.

Cuando se mira el coste, también es importante tener en cuenta la durabilidad de un material. Una decisión que podría ahorrar dinero a corto plazo podría costar más a largo plazo.

2. RESISTENCIA A LA CORROSIÓN - Tanto el aluminio como el acero inoxidable son muy resistentes a la oxidación y la corrosión. Sin embargo, el acero inoxidable es una opción más costosa. Los fabricantes o usuarios finales tendrán que pintar, tratar o revestir cualquier otro tipo de acero para protegerlo, sobre todo si pretenden exponer la pieza acabada a los elementos. Estos revestimientos suponen un peso y un coste adicionales, y además hay que volver a aplicarlos periódicamente, lo que supone un gasto adicional.

3. PESO - El aluminio es dos o tres veces más ligero que el acero. Casi todas las empresas buscan conseguir el mismo o mejor rendimiento del producto incorporando materiales más ligeros. Esta tendencia de "aligeramiento" ha hecho que los fabricantes sustituyan muchas piezas anteriormente mecanizadas en acero por aluminio.

4. RESISTENCIA - El acero puede ser más pesado que el aluminio, pero esto lo convierte en un material mucho más duradero. El acero es increíblemente fuerte y es improbable que se deforme, se doble o que se someta a la fuerza, al calor o al peso. Además, la superficie del aluminio es más propensa a los arañazos y abolladuras en comparación con el acero.

5. MAQUINABILIDAD - Al ser menos denso que el acero, el aluminio puede mecanizarse tres o incluso cuatro veces más rápido. El aluminio también se enfría más rápidamente que el acero; esto reduce el tiempo que se tarda en mecanizar una pieza (tiempo de ciclo) y la cantidad de refrigerante necesaria.

En comparación con el acero, el aluminio requiere mucha menos fuerza de corte. Esto reduce el desgaste de las herramientas de corte, ayudando a mantenerlas afiladas durante más tiempo. También es posible realizar el control numérico del aluminio en máquinas más pequeñas y, por tanto, potencialmente menos costosas.

¿Cuáles son los procesos de mecanizado CNC de aluminio más comunes?

Las fresadoras CNC son la forma más común y versátil de mecanizar piezas de aluminio. La máquina utiliza herramientas de corte giratorias para tallar con eficacia y precisión el material a partir de un bloque de material estacionario.

Las fresadoras tradicionales se transformaron en "centros de mecanizado" en la década de 1960 gracias a la llegada de los sistemas de control numérico por ordenador (CNC), los cambiadores automáticos de herramientas y los carruseles de herramientas. Estas máquinas están disponibles en configuraciones de 2 a 12 ejes, aunque las de 3 a 5 ejes son las más utilizadas.

Los tornos de metal CNC, o centros de torneado de metal CNC, sostienen y giran firmemente una pieza de trabajo mientras un cabezal de herramientas sostiene una herramienta de corte o taladro contra ella. Estas máquinas permiten una eliminación muy precisa del material y los fabricantes las utilizan en una amplia gama de industrias.

Las operaciones típicas de los tornos son el taladrado, la conformación, la realización de ranuras, el roscado y el ahusado. Los tornos de metal CNC están sustituyendo rápidamente a los modelos de producción más antiguos y manuales debido a su facilidad de configuración, funcionamiento, repetibilidad y precisión.

Los cortadores de plasma CNC calientan el aire comprimido a una temperatura muy alta para crear un "arco de plasma" capaz de fundir metal de hasta seis pulgadas de grosor. La lámina se mantiene plana contra una mesa de corte y un ordenador controla la trayectoria del cabezal de la antorcha. El aire comprimido expulsa el metal fundido caliente, cortando así el material. Las cortadoras de plasma son rápidas, precisas, relativamente fáciles de usar y asequibles, y los fabricantes las utilizan en muchas industrias.

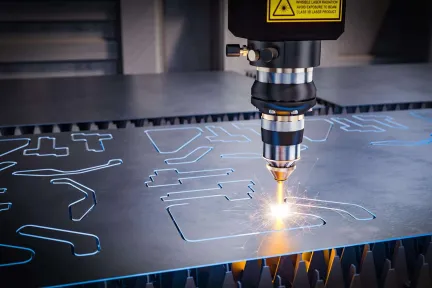

Las máquinas láser CNC funden, queman o vaporizan el material para crear un borde de corte. Al igual que en las cortadoras de plasma, la lámina se mantiene plana contra una mesa de corte y un ordenador controla la trayectoria del rayo láser de alta potencia.

Las cortadoras láser utilizan menos energía que las de plasma y son más precisas, sobre todo al cortar láminas finas. Sin embargo, sólo las cortadoras láser más potentes y caras son capaces de cortar materiales gruesos o densos.

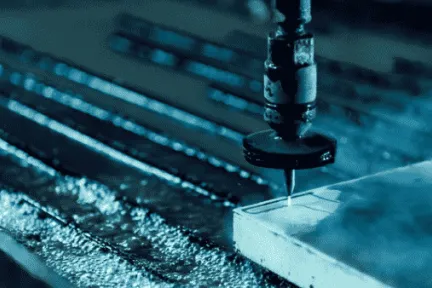

Las cortadoras de agua CNC utilizan chorros de agua a muy alta presión forzados a través de una boquilla estrecha para cortar el material. El agua por sí sola es suficiente para cortar materiales blandos como la madera o el caucho. Para cortar materiales duros como el metal o la piedra, los operarios suelen mezclar una sustancia abrasiva con el agua.

Las cortadoras de agua no calientan el material como las cortadoras de plasma y láser. Esto significa que la presencia de altas temperaturas no quemará, deformará o cambiará su estructura. También ayuda a reducir los residuos y permite que las formas cortadas de una lámina se coloquen (o aniden) más cerca unas de otras.

Más información sobre los subprocesos

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos