Impresión 3D en metal

Una visión general de la impresión 3D en metal y sus usos en la industria

Introducción

En una economía global de más de 80 billones de dólares, la fabricación representa el 16 % del total, o 12 billones de dólares. La impresión 3D representa tan solo el 0,1 % de esa porción, con un gasto global de 12 600 millones de dólares. Sin embargo, los expertos predicen que la impresión 3D crecerá a un ritmo de un 17 % en los próximos años, lo que supone una enorme oportunidad para los empresarios de la impresión 3D.

Este artículo estudiará el estado actual de la impresión 3D, incluidas las tecnologías que pueden imprimir en 3D con metal, los metales disponibles y los costes.

El potencial de la impresión 3D en metal

Aunque las tecnologías de impresión 3D en metal están mejorando continuamente, sus aplicaciones principales siguen siendo prototipos, plantillas y accesorios, con una producción relativamente reducida de piezas finales.

Uno de los ámbitos donde la impresión 3D en metal puede ampliar su influencia es en la resiliencia de la cadena de suministro. Este requisito quedó claramente patente durante el peor periodo de la pandemia del covid-19, en 2020. En su momento, un estudio determinó que el 73 % de las empresas experimentaron disrupciones en su negocio, y menos de la mitad contaban con un plan alternativo para poder responder a esos problemas.

Xerox se ha orientado a las necesidades de la cadena de suministro en el sector aeroespacial, de automoción y maquinaria pesada, con sus impresoras de metal líquido ElemX. Basadas en el sistema de metal líquido Vader, estas impresoras utilizan cable de metal, a menudo de aluminio, en lugar de polvo, y disponen de una interfaz sencilla que permite usarlas en cualquier empresa. La Naval Postgraduate School (NPS), uno de sus clientes, utiliza las máquinas Xerox para fabricar piezas como motores y compresores de turbinas LMX. De forma más general, prueban formas en que el ejército puede ser menos dependiente de unas cadenas de suministro lentas y caras.

Aparte de las redundancias de las cadenas de suministro, otras empresas también quieren reducir sus costes y aumentar el caudal para que la impresión 3D de metal sea una tecnología de producción viable para las piezas de uso final. Una de esas empresas es Desktop Metal, una empresa con sede en Massachusetts, que fabrica sistemas de impresión 3D en metal, así como el software y los materiales relacionados. Fabrican piezas para la industria de la automoción, consumo, industria pesada, etc. Un ejemplo es un soporte de espejo que fija un retrovisor a la jaula de seguridad de un coche de carreras BMW. Desktop Metal pretende desarrollar la impresión 3D en metal y llevarla a la siguiente fase, que ellos denominan «fabricación aditiva 2.0».

«Estamos orientados a la fabricación aditiva 2.0», afirma el CPO de Desktop Metal, Arjun Aggarwal. «En realidad, lo importante es la producción masiva de piezas de uso final. En Desktop Metal pensamos que eso es lo que va a conseguir que pase la fabricación aditiva del 0,1 % al 1 % de la fabricación global».

Tecnologías de impresión 3D en metal

Al igual que el gigante químico BASF, algunas empresas han creado filamentos metálicos diseñados para las impresoras de Fabricación de filamentos fundidos (FFF). Con este filamento metálico, es posible fabricar piezas metálicas industriales en un entorno de oficina con impresoras 3D que cuestan varios miles de dólares.

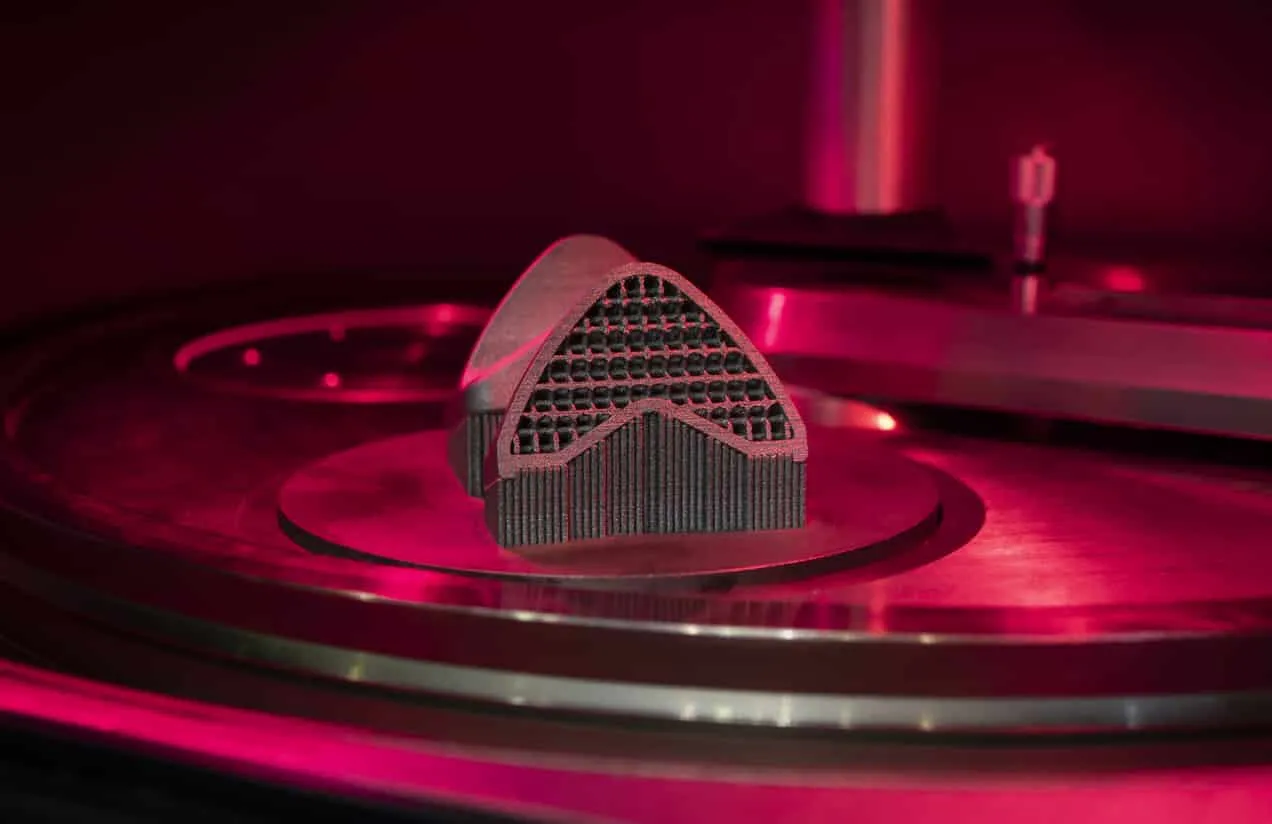

El proceso de FFF incluye la extrusión de filamento por una boquilla calefactada para construir objetos capa a capa. El filamento metálico se fabrica básicamente a partir de un polímero aglutinante termoplástico, relleno de diminutas partículas metálicas. Esto significa que las piezas impresas en 3D son «verdes»: contienen un 80 % de metal y un 20 % de termoplástico.

Estas piezas verdes deben pasar por un proceso de separación que retira el material no metálico, y luego por un proceso de sinterizado para que sean totalmente densos. Estos procesos requieren una maquinar adecuada y representan un coste de inversión adicional. Otra opción es externalizar la separación y el sinterizado, aunque tiene la contrapartida de los plazos más largos.

También hay algunos fabricantes que han desarrollado resinas metálicas para una selección de impresoras 3D de estereolitografía (SLA). Las resinas tienen un polímero de base que contiene partículas metálicas, por lo que las piezas tienen que pasar por un posprocesamiento extenso, como las piezas impresas de FFF.

Aunque estas dos tecnologías hacen que la impresión 3D en metal sea más accesible que nunca, la mayoría de los otros sistemas se utilizan únicamente para aplicaciones industriales. El sistema de metal líquido de Xerox es, por ejemplo, una máquina industrial. Esta impresora empieza con un cable de aluminio a precio de materia prima, que se introduce en una boquilla cerámica calefactada. Una bobina electromagnética situada en el exterior de la boquilla cerámica recibe alimentación para crear un campo magnético que presiona hacia el interior en el metal y genera una gota. Este proceso es similar al de una impresora de chorro de tinta, que utiliza gotas de tinta, pero en este caso con gotas de aluminio líquido.

En cuanto a la sección prémium, el fabricante alemán SLM Solutions fabrica una impresora de más de 500 000 $, la SLM 500, famosa por fabricar una pinza de freno de titanio para Bugatti hace varios años. En la SLM (Fusión selectiva por láser), una tecnología de fusión de lecho de polvo por láser (L-PBF), un láser de alta potencia funde polvo de metal de forma selectiva, capa a capa. La L-BPF es la categoría de tecnologías dominante en la AM de metal, aunque los fabricantes usan nombres diferentes y patentados, como EOS con DMLS (Sinterizado directo de metal por láser).

Algunas tecnologías de impresión 3D de metal no utilizan la fusión. Por ejemplo, Cold Spray es una tecnología en estado sólido que une los metales mediante la inyección de polvos de metal en una tobera. Esta boquilla envía partículas en una corriente a alta presión contra la superficie de construcción, donde la fuerza del impacto hace que las partículas se adhieran.

Otra tecnología que no utiliza la fundición es la inyección de aglutinante de metal, como en la impresora S-Print diseñada por el fabricante alemán ExOne. Un recubridor coloca polvo de metal fresco sobre un lecho de polvo, sobre el que actúan un esparcidor y un compactador. A continuación, un cabezal de impresión deposita de forma selectiva un material aglutinante, siguiendo las indicaciones de un archivo CAD digital. Este proceso se repite, y la plataforma de construcción baja repetidas veces hasta la finalización. Las piezas impresas son verdes y deben sinterizarse, con una densidad superior al 97 %.

Una última tecnología que cabe comentar es la Deposición directa de metal (DMD), un tipo de tecnología de Deposición directa de energía (DED) que se utiliza sobre todo en la reparación de piezas metálicas. En primer lugar, una boquilla crea un charco de fundición sobre una superficie existente. A continuación, la boquilla deposita polvo en la superficie antes de fundirlo con un láser de alta potencia.

Materiales de uso frecuente en la fabricación aditiva con metal

El acero inoxidable, en concreto 316L, es un material popular para la impresión 3D con filamento y polvo de metal. Tiene una alta resistencia a la corrosión y rendimiento a temperaturas altas y bajas, con una buena ductibilidad y propiedades mecánicas. Este metal puede tener varios usos, desde joyería a piezas de motor en contacto con fluidos.

Otra opción de material es el acero martensítico, disponible en polvo o filamento. El acero martensítico tiene una alta resistencia y robustez y es perfecto para herramientas, moldes y canales. Tiene excelentes propiedades mecánicas, una alta relación resistencia/peso y una buena resistencia al desgaste, pero todo esto tiene un precio, y el acero martensítico puede resultar caro debido a los elevados niveles de aleación.

El titanio ofrece una relación resistencia/peso extremadamente alta y también es muy caro. Este material ofrece distintas aplicaciones importantes en el campo médico, gracias a su biocompatibilidad. Los hospitales utilizan la impresión 3D en titanio para fabricar implantes de columna a medida, implantes de cadera y prótesis.

El aluminio, por su ligereza y sus excelentes propiedades térmicas, es ubicuo en las industrias de la automoción y aeroespacial.

Papadakis Racing recientemente hautilizado también polvo de inconel para crear un colector de turbo complejo para su coche de carreras GR Supra. Inconel es una aleación de níquel con una alta durabilidad y resistencia a la corrosión, requisitos comunes para las piezas de motores y de sistemas de energía nuclear.

El cobre y las aleaciones de cobre son muy prácticas para la fabricación. El cobre conduce electricidad y calor, y hace que sea óptimo para aplicaciones mecánicas y eléctricas, desde los intercambiadores de calor hasta el cableado. El cobre también tiene propiedades antimicrobianas naturales.

Un último material que se puede mencionar es el cromo-cobalto. El polvo de cromo-cobalto puede producir piezas con una alta resistencia a la corrosión y propiedades mecánicas que hacen que sea perfecto para las industrias aeroespacial y médica.

El futuro de la impresión 3D en metal

Eric Wooldridge, catedrático de ingeniería en el Somersett Community College de Kentucky, afirma que el AM de metal de bajo coste es la clave para que la tecnología avance. Según Wooldridge, «la revolución tecnológica no se consigue de arriba abajo. Google nació con unos amigos en un garaje; eBay empezó porque ofrecía acceso a una forma barata de librarse de sus trastos viejos. Del mismo modo, las ideas revolucionarias no nacen de maquinarias de primera clase. Nacen de la accesibilidad y con unos costes bajos».

De hecho, la disponibilidad de los materiales como el filamento de metal de acero inoxidable 316L de BASF permite que casi cualquier persona que tenga una impresora 3D pueda probar la impresión 3D en metal de alto nivel. Si se pone esta tecnología en manos de mentes más creativas, conseguiremos ampliar sus aplicaciones.

Al mismo tiempo, necesitaremos aplicaciones prémium caras, como la pinza de freno de titanio de Bugatti o los experimentos de la Naval Postgraduate School con impresoras de metal líquido para sortear las cadenas de suministro militares. Estas tecnologías tienen la ventaja de mostrar lo que la impresión 3D en metal puede conseguir si se lleva al límite. Una combinación de innovaciones de arriba abajo y de abajo arriba probablemente consiga grandes avances en la tecnología de impresión 3D.

Lo que está claro es que, en una industria de fabricación de billones de dólares, la impresión 3D en metal tiene margen para desarrollarse.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos