Formado de láminas de metal

Descubra qué es el proceso de fabricación del formado de la lámina y su uso en la industria.

Introducción a la La lámina metalica

La lámina metalica está disponible en piezas planas o tiras enrolladas que se originan en muchos metales diferentes como el aluminio, el latón, el cobre, el acero, el estaño, el níquel o el titanio. Se forma en piezas finas y planas y es uno de los materiales más básicos utilizados en la metalurgia gracias a sus propiedades maleables que permiten cortarla y doblarla en multitud de formas. Los objetos decorativos suelen contener metales preciosos como el oro, la plata o el platino.

Tal vez sin darnos cuenta, estamos rodeados de un sinfín de objetos cotidianos fabricados con láminas metálicas: desde carrocerías de automóviles hasta fuselajes y alas de aviones, pasando por mesas médicas, lavabos, techos de edificios y maquinaria. Históricamente, los primeros usos de la lámina metálica fueron la fabricación de espadas y armaduras de placas de caballería. En la actualidad, los fabricantes la utilizan con fines decorativos, como en los arreos para caballos, la joyería y la escultura.

El grosor de las láminas metálicas varía considerablemente; las más finas se denominan láminas o hojas, y las piezas con un grosor superior a 6 mm se consideran chapas.

¿Cómo se forman las láminas metálicas?

Existen multitud de posibilidades para formar láminas metálicas:

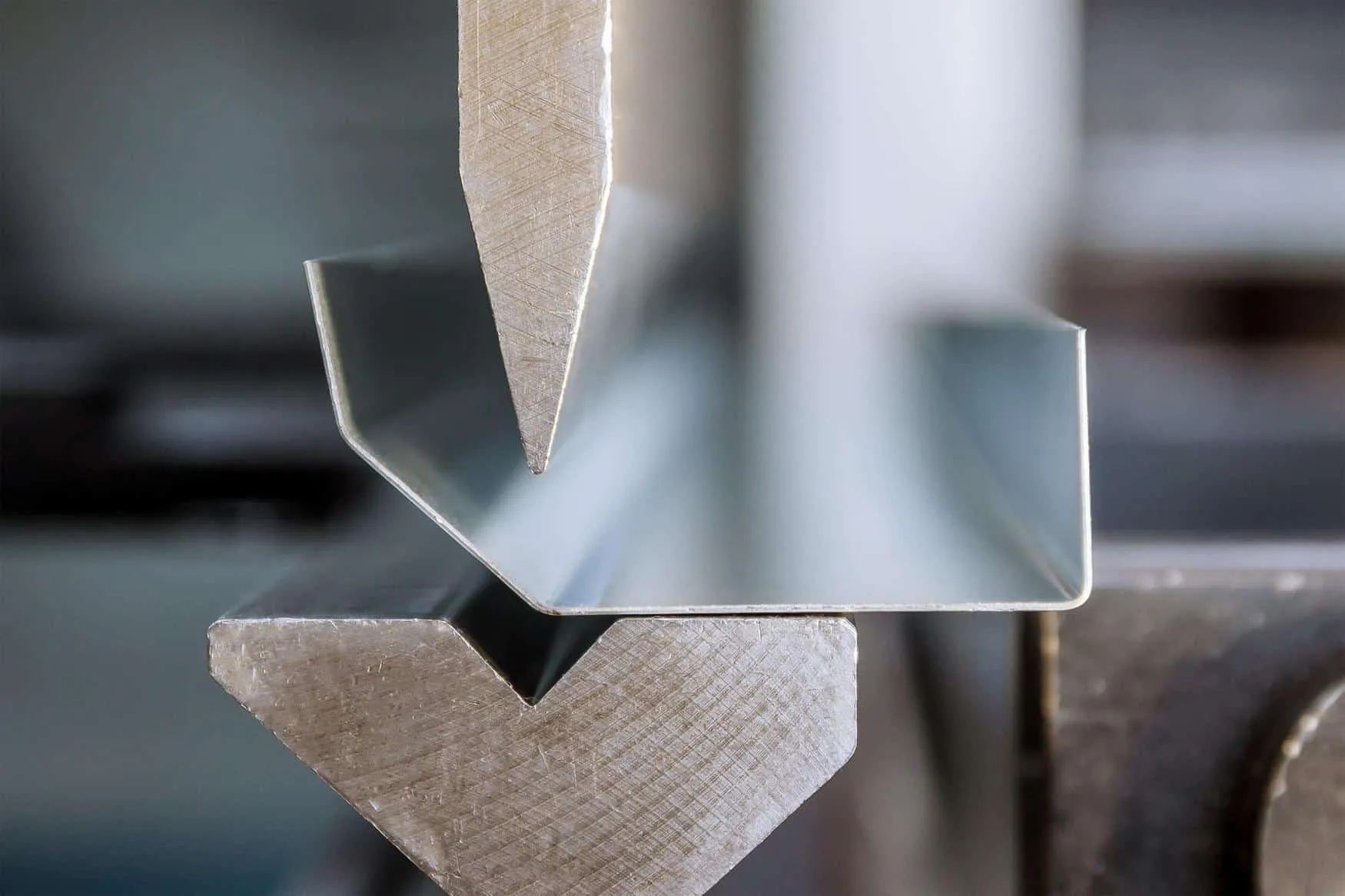

- El doblado produce una forma de V, de U o de canal a lo largo del eje recto de una determinada sección de lámina metálica. Es necesario tener en cuenta el grosor y las tolerancias de la lámina metálica. El plegado suele producir piezas utilizadas en recintos eléctricos y conductos rectangulares.

- El curvado es un proceso de formación de la lámina metálica que se utiliza para formar los bordes en un anillo hueco. El curvado puede aumentar el momento de inercia cerca del extremo curvado y erradicar los bordes afilados. Algunas piezas se someten a un proceso de rizado para su uso final, como los cojinetes y las bisagras.

- El descabezamiento es el proceso de eliminar las curvas horizontales, conocidas como peraltes, de las tiras de lámina metálica. Al igual que el proceso de aplanado o nivelación, difiere en que se deforma el borde izquierdo o derecho del material en lugar de la cara de la tira. Es posible descamar secciones de longitud fija, así como bobinas continuas.

- La embutición profunda es un proceso de formación de la lámina metálica que implica el estiramiento del metal sobre una forma, o matriz, lo que en última instancia lo convierte en un proceso de transformación de la forma con retención del material. "La embutición profunda se produce cuando la profundidad de la pieza embutida (estirada) supera su diámetro. La embutición profunda es necesaria para fabricar copas, tapones, boquillas, cajas, etc. La acción mecánica de un "punzón" introduce radialmente una lámina metálica en una matriz de formado. Existen diferentes aplicaciones en múltiples pasos denominados reducciones de embutición; son necesarias más reducciones para mayores profundidades. El calentamiento de la pieza permite una embutición profunda con menos reducciones.

- La expansión de la lámina metálica es un proceso de formado que da lugar a un patrón definido en forma de malla, a menudo con forma de diamante, que permite la circulación de aire o agua. Sus aplicaciones más frecuentes son las vallas, las rejillas y los listones para reforzar el yeso. Al cortar o estampar hendiduras en una pieza de lámina metálica se puede producir y estirar. Así, se vuelve más fuerte y ligera que la pieza original.

La lámina metálica y la costura

- Como sus nombres indican, el dobladillo y la costura consisten en enrollar un borde de lámina metálica sobre sí mismo para formar un dobladillo o una costura. El dobladillo consiste en enrollar un borde para que quede a ras de sí mismo y la costura sujeta los bordes de dos materiales diferentes. Los dobladillos son útiles para mejorar el aspecto de una pieza, ocultar rebabas y bordes ásperos, así como para reforzar un borde. Los fabricantes hacen dobladillos en los bordes de las puertas de los automóviles para producirlos. La industria alimentaria suele utilizar las costuras para sellar los productos enlatados. La industria del automóvil y los coches de los parques de atracciones también emplean ampliamente las costuras.

- El hidroconformado es especialmente útil y rentable para formar metales flexibles como el aluminio, el latón, la baja aleación y el acero inoxidable en piezas estructuralmente sólidas y ligeras en un solo paso. Es especialmente beneficioso para ahorrar en herramientas, ya que éstas y los punzones pueden cambiar para los diferentes requisitos de las piezas. Para la lámina metálica sólo se necesita un anillo de tracción y un punzón (metalúrgico) o una matriz macho. Su adopción generalizada se encuentra en toda la industria del automóvil y es popular entre los fabricantes de coches deportivos de alta gama gracias a sus cualidades estructurales rígidas pero ligeras. También es un proceso popular para dar forma a los tubos de aluminio como cuadros de bicicleta.

- El conformado incremental de láminas, también conocido como conformado de un solo punto, es una técnica de conformado de láminas metálicas que forma la lámina metálica utilizando una herramienta de punta redonda, normalmente de 5 a 20 mm de diámetro, mediante la deformación con una secuencia de pequeñas muescas incrementales. Gracias a su capacidad para acoplarse a una máquina de control numérico por ordenador (CNC), no es necesario un troquel, lo que reduce el coste por pieza y aumenta el tiempo de entrega para las tiradas de baja producción. No obstante, la mayor velocidad por pieza y el menor precio por pieza compensan el tiempo y el coste de producir un troquel.

- El planchado, como su nombre indica, es un proceso de formación de láminas metálicas que adelgaza una zona específica de una pieza de forma uniforme. Es muy beneficioso para conseguir un grosor de pared uniforme con una mayor relación altura-diámetro cuando se combina con la embutición profunda. La reducción del espesor en una operación de planchado suele ser de entre el 40 y el 60%. La producción de latas de aluminio, vasos y casquillos de munición lo emplean para diversas aplicaciones.

Corte de lámina metálica y láser

- El corte por láser utiliza un láser para cortar con precisión láminas metálicas dirigiendo la salida de un láser de alta potencia, normalmente a través de una óptica. El CNC (Control Numérico por Ordenador) ha contribuido a que esta tecnología se adopte ampliamente en el contexto industrial. Se utiliza para dirigir el material o el rayo láser en la dirección definida. El operario implementa un sistema de control de movimiento para seguir un patrón CNC sobre la lámina metálica, ya sea fundiendo, quemando, vaporizando o soplando con una corriente de gas. Esto asegura un acabado de alta calidad para los bordes. La mayoría de los sistemas de corte por láser utilizan una fuente láser basada en CO2 con una longitud de onda de alrededor de 10 µm; algunos sistemas más recientes utilizan un láser basado en YAG con una longitud de onda de alrededor de 1 µm. Consulte nuestra sección de corte por láser para obtener más información.

- El mecanizado fotoquímico (PCM), también conocido como fresado fotoquímico o fotograbado, surgió en la década de 1960 como un subproducto de la industria de los circuitos impresos. Puede producir de forma precisa y económica piezas muy complejas con detalles muy finos. Esencialmente, un proceso de corrosión muy controlado implica la aplicación de un polímero fotosensible a una lámina metálica en bruto grabada con el uso de herramientas fotográficas diseñadas por CAD como plantillas, exponiéndola a la luz ultravioleta.

- La perforación es un proceso de corte que perfora numerosos agujeros en una pieza de lámina metálica. El uso de la lámina metálica perforada es para hacer herramientas de corte de diferentes superficies, como el surform, también conocido como rallador. El método más común de perforación utiliza un rodillo de perforación giratorio con clavijas. Otro método estándar es la perforación con "troquel y punzón", que presiona una hoja de agujas sobre una pieza de lámina metálica que pasa. El troquel y el punzón son muy eficaces y pueden cubrir una gran superficie rápidamente. El método más avanzado es la perforación por láser. Aunque es muy preciso, también es el más caro.

- El formado de la prensa tiene varias aplicaciones para formar piezas de lámina metálica largas y finas. Durante el proceso, se forma una pieza de lámina metálica a lo largo de un eje recto utilizando un juego de punzones y matrices en forma de V, U o canal. A pesar de la sencillez del proceso, puede ser difícil mantener la precisión, ya que factores como la prensa, el utillaje y el material de la pieza influyen en el resultado. El plegado por aire es el proceso más común de plegado en prensa y se basa en el plegado en tres puntos. En este caso, la matriz tiene un ángulo más agudo que el de la curvatura requerida (normalmente 85 grados para una curvatura de 90 grados), y la herramienta superior se controla con precisión mientras empuja el metal hacia abajo para formar la curvatura requerida.

- El punzonado es un proceso de formación de láminas metálicas que utiliza una prensa de punzonado, llamada punzón, para crear un agujero en una pieza de trabajo por medio del cizallamiento (deformación por cizallamiento). Es un proceso rápido y rentable para hacer agujeros en la lámina metálica para volúmenes de producción medios o altos y es capaz de crear agujeros con múltiples formas. El punzonado se produce cuando una lámina metálica se coloca entre un punzón y una matriz montados en una prensa. El punzón y la matriz tienen la misma forma, y el punzón tiene el tamaño exacto para encajar en la matriz. La prensa empuja contra la matriz y dentro de ella con una fuerza suficiente para cortar un agujero en el material.

Lámina metálica y laminado

- El perfilado consiste en el doblado continuo de una lámina metálica larga (normalmente acero enrollado) en la sección deseada. La tira pasa por conjuntos de rodillos montados en soportes consecutivos, cada uno de los cuales realiza sólo una parte incremental del doblado hasta que aparece la sección transversal o el perfil deseado. El formado de rollos es ideal para producir perfiles abiertos o tubos soldados de gran longitud o en grandes cantidades.

- El laminado es un proceso de formado que dobla la lámina metálica con rodillos. El material se introduce en uno o varios pares de rodillos para reducir el grosor y hacerlo uniforme. Según la temperatura, hay tres clasificaciones diferentes: laminación en caliente, en frío y en caliente. En la laminación en caliente, la temperatura está por encima de la temperatura de recristalización; en la laminación en frío, la temperatura está por debajo de la temperatura de recristalización; y en la laminación en caliente, la temperatura está entre caliente y fría.

- La hilatura es un proceso de conformación que consiste en hacer girar un disco o tubo de metal a gran velocidad y formarlo en una pieza axialmente simétrica/tubular (aspecto uniforme si se gira alrededor de un eje). Se coloca una pieza de lámina en un molde giratorio y los rodillos presionan la pieza contra el molde, expandiéndola hasta que se transforma en la forma deseada. Entre las piezas estándar fabricadas que utilizan la hilatura se encuentran las carcasas de motores de cohetes, los conos de ojivas de misiles, las antenas parabólicas y los embudos metálicos de cocina.

- El estampado, también conocido como prensado, engloba una mezcla de operaciones como el doblado, el troquelado, el acuñado, el estampado y el rebordeado. El operario/máquina coloca una pieza plana de lámina metálica (normalmente en frío) en forma de pieza en bruto o de bobina en una prensa de estampación, donde una superficie de herramientas y matrices forma el metal en formas simples o complejas a altas velocidades de producción. Es posible completar la forma deseada con una sola operación o mediante una serie de etapas. Mientras que los costes de las herramientas y el equipo tienden a ser altos, los costes de la mano de obra son bajos.

Corte de lámina metálica y chorro de agua

- El corte por chorro de agua utiliza una herramienta llamada cortadora de chorro de agua para controlar cuidadosamente la erosión del metal y otros materiales mediante un chorro de agua a gran velocidad y presión. A veces, una sustancia abrasiva y el agua pueden mezclarse. Es un método muy utilizado en la fabricación de piezas de maquinaria. La principal ventaja sigue siendo cuando el material cortado es sensible a las altas temperaturas generadas por otros métodos. La minería y el sector aeroespacial, entre otros, utilizan el corte por chorro de agua para cortar, dar forma y escariar. Consulte nuestra sección de corte por chorro de agua para obtener más información.

- El corte por chorro de agua es el proceso de utilizar la rueda inglesa, conocida en Gran Bretaña como wheeling machine, que es una máquina de formado que permite a un artesano formar curvas compuestas (de doble curvatura) a partir de una lámina metálica plana. Aunque es un proceso caro debido al método de producción altamente cualificado y que requiere mucha mano de obra, una de sus ventajas fundamentales es que puede producir de forma flexible diferentes paneles con la misma máquina. Funciona por estiramiento de la superficie y está relacionado con el proceso de batido de paneles. La principal aplicación es para las industrias de paneles curvados de bajo volumen, como la construcción de autocares, la restauración de automóviles, especialmente los coches de carreras con chasis espaciales regulados (como la NASCAR), los prototipos de automóviles y los componentes de la piel de los aviones. Su producción es mayor en la industria de automóviles deportivos de bajo volumen, especialmente cuando se utiliza una aleación de aluminio maleable. Existen algunas limitaciones clave, como el grosor máximo, el encaje de la pieza en la profundidad de la garganta; el tamaño físicamente manejable de la pieza; el sobreestiramiento o el adelgazamiento de los paneles de gran corona; y el aumento desproporcionado de la intensidad de la mano de obra con paneles o secciones de mayor tamaño.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos