Fusión del lecho de polvo

Descubra cómo funciona la fusión de lecho de polvo, un proceso de impresión 3D, también conocido como DMLS, SLS, SLM, MJF, EBM.

Introducción a la fusión del lecho de polvo

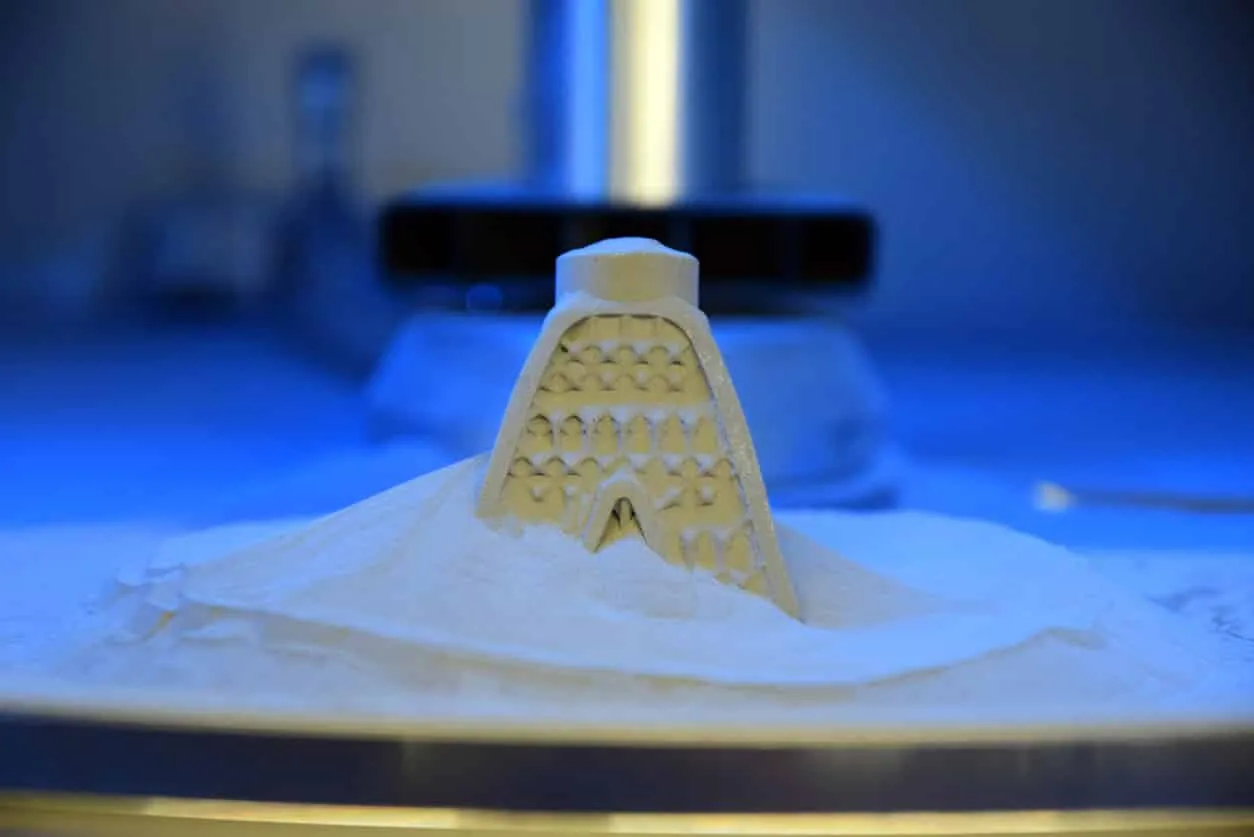

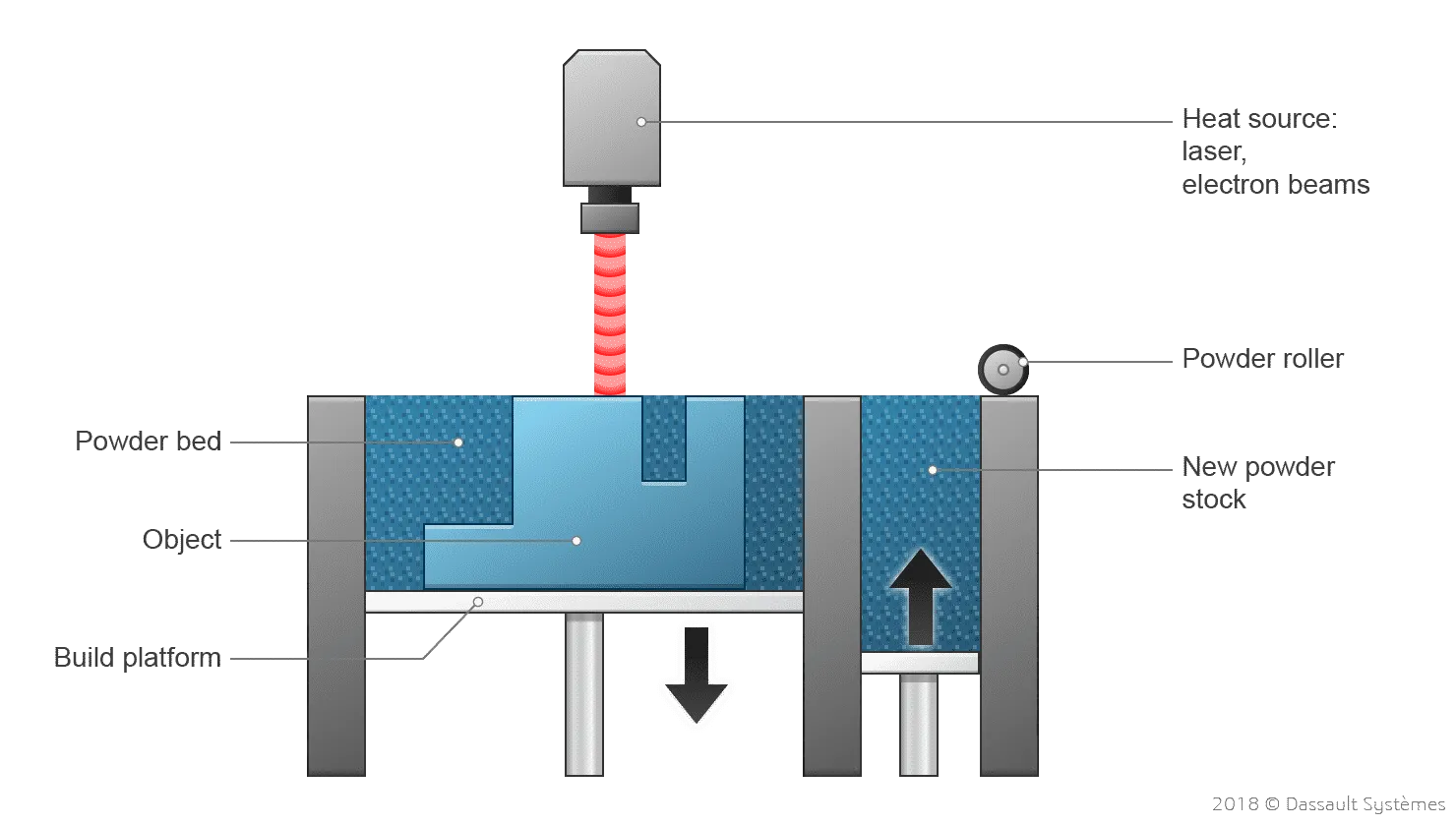

La tecnología de impresión 3D por fusión de lechos de polvo (PBF) genera productos con precisión. Esta técnica de impresión 3D permite fabricar una amplia gama de productos geométricamente complejos utilizando una fuente de calor, principalmente rayos láser o de electrones, para fusionar las partículas de polvo capa por capa, formando una pieza sólida. Los fabricantes pueden beneficiarse de una gran libertad de diseño, ya que la PBF presenta varias tecnologías y materiales viables.

Entre los distintos métodos de fusión de lechos de polvo destacan:

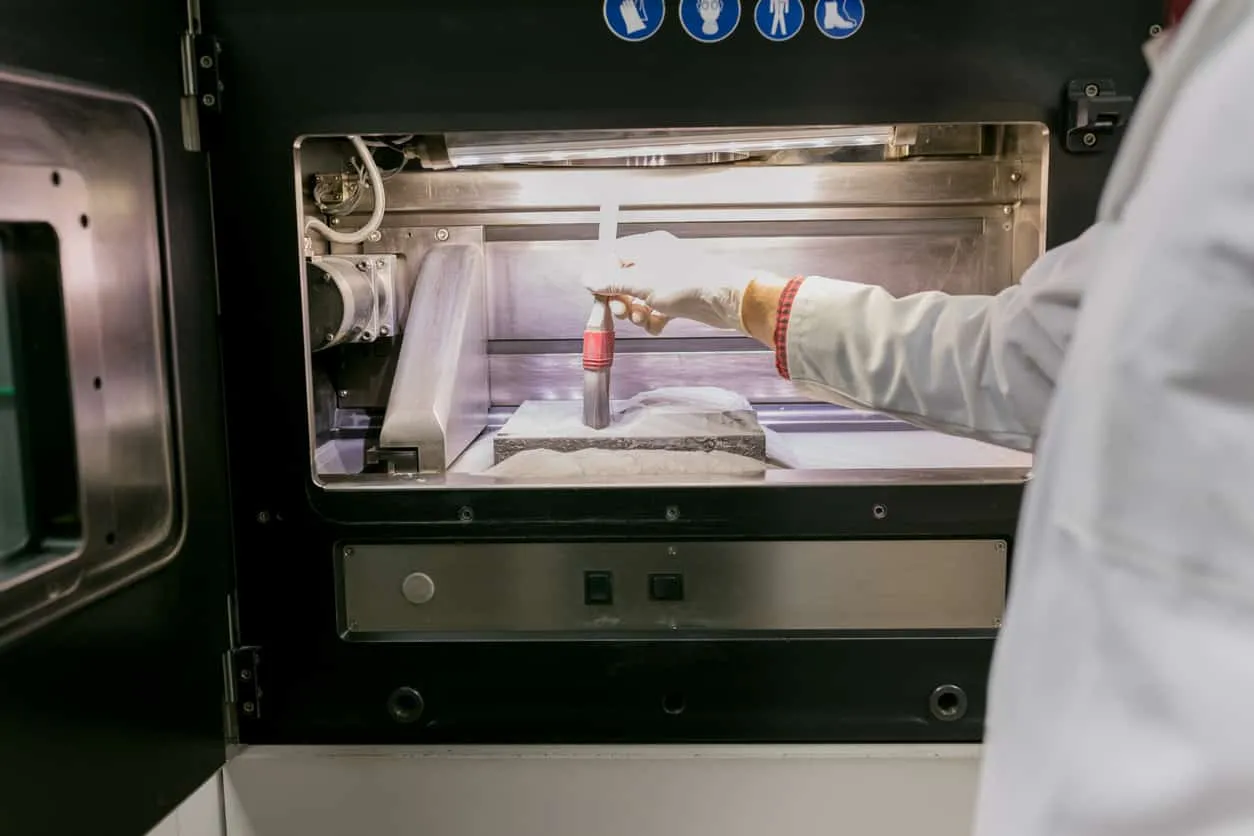

- Sinterización Láser Selectiva (SLS) La tecnología de impresión 3D SLS se originó a finales de los años 80 en la Universidad de Texas en Austin. A lo largo de los años, esta tecnología ha experimentado notables avances. Básicamente, el proceso utiliza láseres para sinterizar, o fusionar, material en polvo capa por capa para crear una estructura sólida. El producto final, convertido en polvo suelto, se limpia después con cepillos y aire a presión. Los principales materiales utilizados en el proceso de impresión 3D SLS son la poliamida (nylons), el alumide (una mezcla de polvo de aluminio gris y poliamida) y materiales similares al caucho. Los nylons son fuertes y duraderos, pero presentan cierta flexibilidad, lo que los hace excelentes para los ajustes a presión, los soportes, los clips y las características de los resortes. Los diseñadores deben tener en cuenta la susceptibilidad de encogimiento y deformación de las piezas finas durante la fase conceptual.

- Fusión selectiva por láser (SLM), también llamada sinterización directa de metales por láser (DMLS). Se utiliza el mismo principio técnico para producir piezas de fusión selectiva por láser (SLM) y de sinterización directa de metales por láser (DMLS). Sin embargo, es exclusivamente para fabricar piezas de metal. La SLM consigue una fusión total del polvo para que los metales de un solo componente, como el aluminio, puedan crear piezas ligeras y resistentes, así como prototipos. El DMLS sinteriza los polvos y se limita a las aleaciones, incluidas las de base de titanio. Estos métodos requieren un soporte adicional para compensar la elevada tensión residual y limitar la distorsión. Las aplicaciones incluyen las industrias de la joyería y la odontología, las piezas de recambio y los prototipos.

- Fusión por haz de electrones (EBM) La tecnología de impresión 3D EBM consigue la fusión con el uso de un haz de electrones de alta energía y produce menos tensión residual, lo que da lugar a una menor distorsión. Utiliza menos energía y puede crear capas más rápidamente que el SLS. Este método es más útil en industrias de alto valor como la aeroespacial y de defensa, deportes de motor y prótesis médicas.

- Multi Jet Fusion (MJF) de HP La técnica de impresión 3D Multi-Jet Fusion (MJF) difiere de los métodos mencionados porque utiliza una matriz de chorro de tinta para aplicar agentes de fusión y detallado, que luego se funden calentando los elementos en una capa sólida. No se utiliza ningún láser. Los agentes de detallado se inyectan alrededor de los contornos para mejorar la resolución de la pieza, lo que abre posibilidades de producción de objetos reales.

Descubra cómo funciona la fusión del lecho de polvo con 3D Prod

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

3DEXPERIENCE Make

Obtenga varios presupuestos para sus piezas en segundos