Corte

Descubra qué es el proceso de fabricación del corte, cómo funciona y sus usos en la industria.

¿Cuál es la historia de las máquinas de corte CNC?

¿Qué significa corte hoy en día?

Cualquier herramienta puntiaguda es capaz de cortar si es más dura que el objeto sobre el que se quiere trabajar y si se aplica con la fuerza suficiente.

Incluso los líquidos pueden actuar de este modo, siempre que se apliquen con la potencia necesaria. Este es el caso de la máquina de corte por chorro de agua en el mecanizado CNC (control numérico por ordenador).

Los primeros tipos de corte por chorro de agua adaptaron dispositivos tradicionales, como los pantógrafos mecánicos y los sistemas CNC, basados en la fresadora de control numérico de John Parsons de 1952. Los retos inherentes a esta tecnología pusieron de manifiesto las deficiencias del código G. El Dr. John Olsen, de OMAX Corporation, desarrolló métodos para posicionar la boquilla del chorro de agua con precisión y especificar con exactitud la velocidad en cada punto de la trayectoria. Utilizó un PC normal como controlador.

El corte ha seguido siendo el núcleo de la fabricación a lo largo de la historia. Muchos procesos aprovechan los metales. La idea es producir una pieza eliminando el material no deseado de un bloque de metal en forma de virutas. Los métodos pueden ser similares al fresado o el taladrado, el punzonado, el pulido, el corte por láser, el mecanizado por electroerosión (EDM), etc.

Cada técnica tiene sus limitaciones en términos de precisión, coste y efecto sobre el material. Por ejemplo, el calor puede dañar la calidad de las aleaciones tratadas térmicamente, y el corte por láser es menos adecuado para materiales muy reflectantes como el aluminio.

¿Cuál es la historia del trabajo y el corte de metales?

El mecanizado actual incluye muchas máquinas-herramienta capaces de crear un artículo preciso y útil a partir de los metales.

La primera prueba arqueológica de la extracción y el trabajo del cobre es el descubrimiento de un colgante en el norte de Irak que data del 8.700 a.C. El material se martilleaba hasta que se volvía quebradizo y luego se calentaba para seguir trabajándolo. Esta tecnología apareció en torno al 4.000 o 5.000 a.C.

Más tarde, la relación entre el calor y la liberación de metales de la roca se hizo evidente, y las rocas ricas en cobre, estaño y plomo fueron más demandadas. La extracción de minerales se desarrolló allí donde se encontraban. Las antiguas civilizaciones conocían siete metales: hierro, estaño, plomo, cobre, mercurio, plata y oro.

Estos mismos avances y materiales se descubrieron y emplearon fuera del suroeste de Asia. China y Gran Bretaña comenzaron a utilizar el bronce en lugar del descuidado cobre. Japón empezó a explotar el bronce y el hierro casi simultáneamente.

Con los periodos históricos de los faraones en Egipto, los reyes védicos en la India, las tribus de Israel y la civilización maya en Norteamérica, entre otras poblaciones antiguas, los metales preciosos comenzaron a ser valiosos. En aquellos tiempos, los metalúrgicos eran muy hábiles en la creación de objetos ornamentales, artefactos religiosos e instrumentos de comercio a partir de metales preciosos (no ferrosos), así como de armas generalmente fabricadas con metales ferrosos y/o aleaciones.

A lo largo del tiempo, los objetos metálicos se han vuelto más comunes y cada vez más complejos. La necesidad de adquirirlos y trabajar con ellos era más importante. La disponibilidad de metales y metalúrgicos ha influido mucho en el destino y la economía de civilizaciones enteras.

Los metalúrgicos dependen de la extracción de metales preciosos para fabricar joyas, construir dispositivos electrónicos más eficientes y aplicaciones industriales y tecnológicas que van desde la construcción hasta los contenedores de transporte, el ferrocarril y el transporte aéreo. Sin ellos, los bienes y servicios dejarían de fluir por el mundo a la escala que hoy conocemos.

Por lo general, la metalurgia se divide en tres categorías: conformación, corte y montaje. La mayor parte del corte se realiza con herramientas de acero rápido o de carburo.

¿Cómo se cortan ahora los metales?

El corte representa un conjunto de procesos en los que la pieza se lleva a una geometría determinada eliminando el exceso de material. Esta operación se lleva a cabo utilizando varios tipos de herramientas que dan lugar a una pieza acabada que cumple las características requeridas. El resultado neto del corte son dos productos: el residuo o material sobrante y la pieza acabada.

Los procesos de corte se dividen en tres categorías principales:

- Procesos de producción de virutas, más conocidos como mecanizado. Por ejemplo, taladrar un agujero en una pieza metálica;

- Quemado, conjunto de operaciones por las que se corta el material oxidando una muesca para separar trozos de metal. Por ejemplo, el uso de un soplete de oxicorte para dividir una placa de acero en partes más pequeñas;

- Varios procesos de especialización no entran fácilmente en una de las categorías anteriores; por ejemplo, el fresado químico, que elimina el exceso de material mediante el uso de productos químicos de grabado y enmascaramiento.

Existen muchas tecnologías para el corte de metales, entre ellas

- Tecnologías manuales: sierra, cincel, cizalla o tijeras para metales;

- Tecnologías mecánicas: torneado, fresado, taladrado, esmerilado, aserrado;

- Tecnologías de soldadura/combustión: combustión por láser, oxicombustión y plasma;

- Tecnologías de erosión: por chorro de agua, descarga eléctrica o mecanizado por flujo abrasivo;

- Tecnologías químicas: mecanizado fotoquímico.

Se utiliza un refrigerante cuando hay una fricción y un calor importantes en la interfaz de corte entre la herramienta, por ejemplo, un taladro o una fresa y la pieza. La idea es evitar un desgaste excesivo de la herramienta.

¿Cuál es el proceso de corte?

El corte se asocia a menudo con el mecanizado de metales; sin embargo, el corte de madera u otro material también puede atribuirse a este proceso. En 2016, el mercado mundial de máquinas de corte de metal CNC se estimó en 5.990 millones de dólares. Para 2025, los especialistas esperan que el mercado alcance los 105.300 millones de dólares, con un crecimiento del 6,5% anual.

¿Cuáles son los métodos de corte?

El corte es un conjunto de operaciones en las que el material se lleva a una geometría determinada. Se utilizan diferentes tipos de herramientas para eliminar el exceso de material y obtener un producto acabado. Se emplean varias técnicas para cortar el metal, como la manual (sierra), la mecánica (fresado, taladrado), la soldadura (láser), la erosión (chorro de agua) o las tecnologías químicas.

- El fresado se realiza con una máquina herramienta cuya fresa gira alrededor del eje del husillo (como un taladro) y una mesa de trabajo que puede moverse en varias direcciones. Las fresadoras pueden realizar muchas operaciones complejas, como el ranurado, el cepillado, el taladrado y el roscado, el ranurado, el fresado, etc.

- Torneado: la pieza gira sobre un husillo y la herramienta de corte se introduce de forma radial, axial o ambas. Entre los objetos producidos en un torno están los soportes de bujías, los cigüeñales, los árboles de levas y los soportes de rodamientos.

- El roscado consiste en crear una rosca de tornillo. Se utiliza cuando se requiere una profundidad de rosca completa, por ejemplo, cuando la pieza en bruto no es muy precisa o cuando el material es frágil.

- El rectificado consiste en un proceso abrasivo, utilizando una rectificadora como herramienta. De este modo se obtienen excelentes acabados, cortes ligeros o formas de alta precisión muy adecuadas para la industria aeroespacial y otras aplicaciones.

- El limado se emplea principalmente en operaciones de acabado, es decir, en operaciones de desbarbado.

También existen otros métodos de corte, como el mecanizado por haz de electrones, en el que se dirigen electrones de alta velocidad a una pieza, creando calor y vaporizando el material, o el mecanizado por ultrasonidos, que utiliza vibraciones ultrasónicas para fabricar materiales muy duros o frágiles.

Los diferentes tipos de corte CNC

1. Corte con sierra

Una sierra es una herramienta que consiste en una hoja, un alambre o una cadena resistente con un borde dentado duro. La mayoría de los dientes de las cuchillas son de acero para herramientas o de carburo. El carburo es más rígido y mantiene el filo de corte mucho más tiempo. La sierra se suele utilizar para cortar materiales duros, especialmente madera y a veces metal o piedra. Una sierra abrasiva tiene una hoja circular motorizada diseñada para separar metal o cerámica.

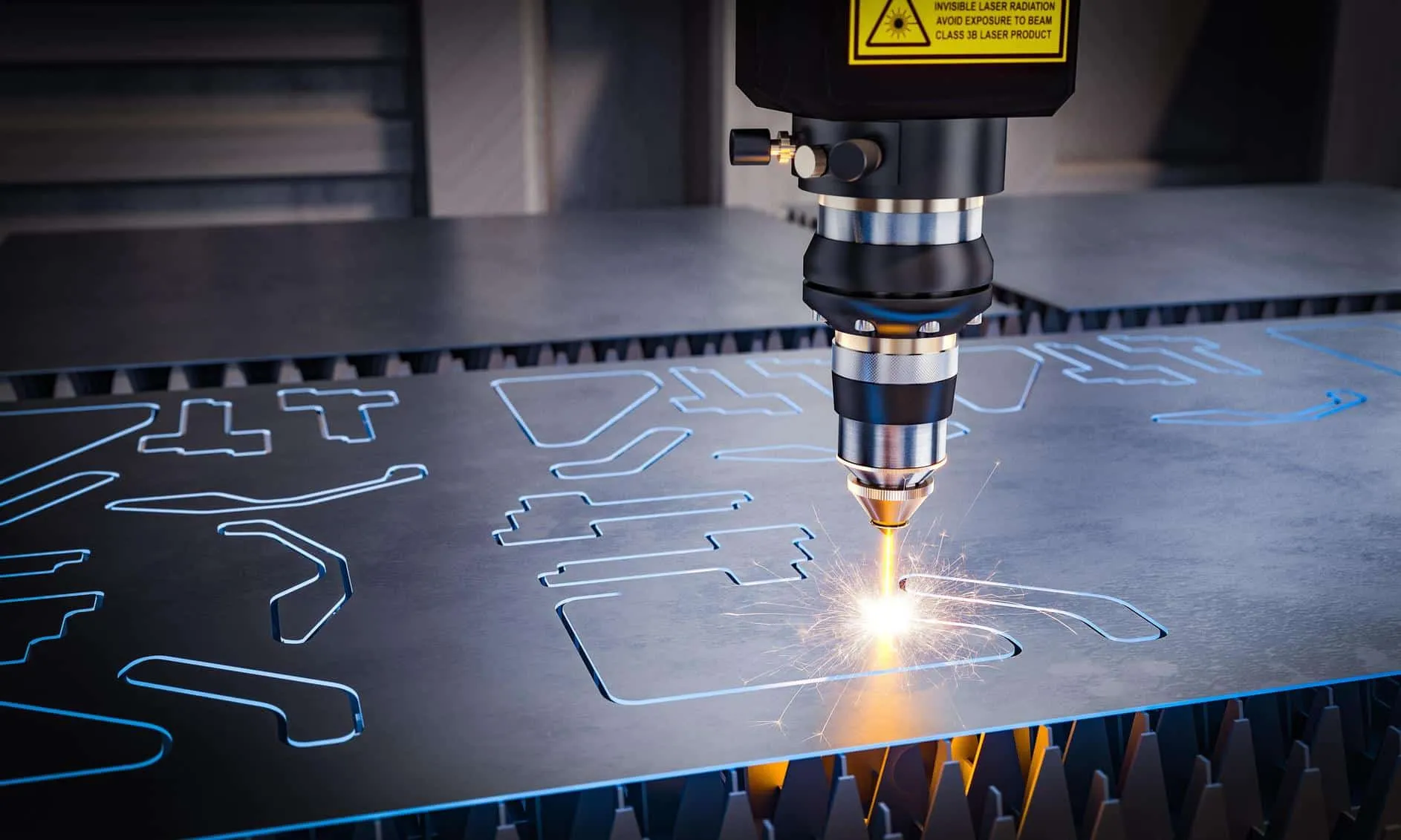

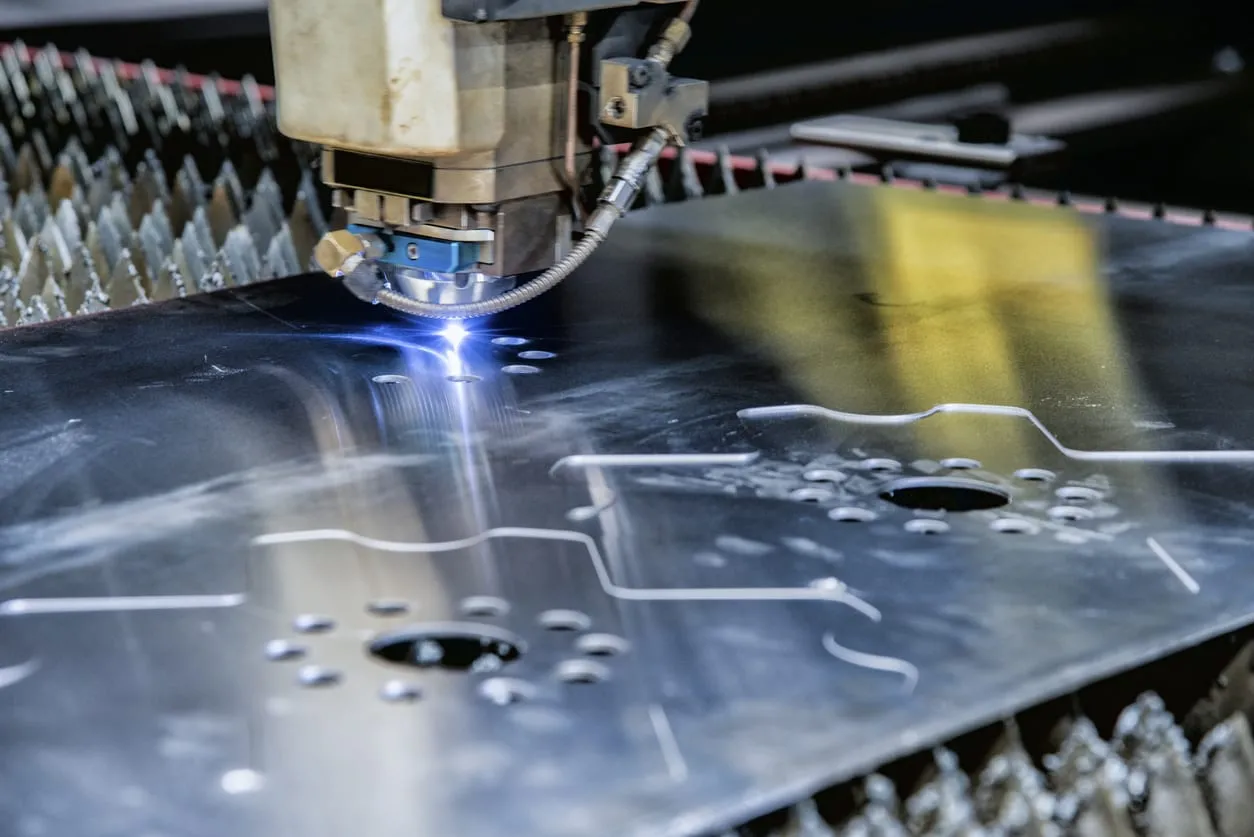

2. Corte por láser

El corte por láser se emplea para preparar las piezas, incluidos los orificios para el proceso de remachado. Este método permite ensamblar las piezas mediante remaches, que proporcionan una fijación permanente. La soldadura láser se utiliza como técnica de ensamblaje final para conseguir la fuerza y la resistencia esenciales para los vehículos ferroviarios, por ejemplo.

Esta tecnología utiliza un láser para cortar los materiales. El proceso consiste en dirigir la salida de un láser de alta potencia, normalmente a través de un sistema óptico. El rayo láser se dirige al material, que se funde, quema y vaporiza. Un chorro de gas también puede soplarlo, dejando un borde con un acabado superficial de alta calidad.

El mercado mundial de máquinas de corte por láser generó un volumen de negocio de 3.000 millones de dólares en 2015 y alcanzará los 5.700 millones en 2022.

3. Corte por agua

Una cortadora de chorro de agua puede cortar una gran variedad de materiales utilizando un chorro de agua a muy alta presión o una mezcla de agua y una sustancia abrasiva. El término mecanizado por chorro abrasivo se refiere explícitamente al uso de una mezcla de agua y abrasivos para cortar materiales duros como el metal o el granito, en contraposición al corte por chorro de agua puro o sólo con agua. Estas técnicas se utilizan para materiales más blandos, como la madera o el caucho.

La fabricación de piezas de máquinas hace que el corte por chorro de agua tenga aplicaciones particulares. Este método es ideal cuando los materiales a cortar son sensibles a las altas temperaturas. Este proceso se utiliza en varias industrias, como la minera y la aeroespacial.

¿Qué material elegir para el corte?

El corte es una técnica que separa un objeto en un mínimo de dos partes, siguiendo la acción de una fuerza dirigida con extrema precisión. En la industria, encontramos procesos de corte por cuchilla, láser o chorro de agua.

El metal, un material óptimo para el corte

Debido a su rigidez natural y a su resistencia térmica, el metal sigue siendo una pieza sencilla de cortar, ya que soporta la deformación. Por metal entendemos el aluminio, el acero inoxidable, el acero dulce, el acero de aleación, el acero para herramientas o el latón.

Por lo general, el corte del metal se realiza según diferentes procesos

- La producción de virutas, más conocida como mecanizado. El ejemplo más común es taladrar un agujero en una pieza metálica. Esto puede hacerse manualmente (sierra, cizalla para metales) o con máquinas CNC (torneado, fresado, taladrado, rectificado, aserrado), o electroquímicamente, como el mecanizado por electroerosión;

- La combustión, durante la cual la oxidación separa los fragmentos de metal. Por ejemplo, un soplete de corte por llama que divide una placa de acero en pequeños trozos. Puede tratarse de técnicas de soldadura o de combustión, como el corte por láser o por plasma;

- diversos procesos de especialización que no entran en ninguna de las categorías anteriores. Este es el caso del fresado químico, que permite eliminar el exceso de material mediante el uso de productos químicos de grabado y enmascaramiento, similar a los métodos de erosión como el corte por chorro de agua.

Cada método tiene sus limitaciones en términos de precisión, coste y efecto sobre el material. En particular, el calor puede dañar la calidad de las aleaciones metálicas tratadas térmicamente, y el corte por láser es menos adecuado para materiales altamente reflectantes como el aluminio.

El plástico, un material común

Los plásticos siguen estando muy presentes en el mundo industrial y de consumo, principalmente por su resistencia química y sus propiedades de aislamiento eléctrico. En general, se prefieren los plásticos termoestables para el corte porque están consolidados por fibras, como los nylons reforzados con vidrio, el acrílico o el PEEK. Los plásticos menos rígidos tienden a deformarse y doblarse cuando la cortadora intenta cortar la pieza.

A medida que la industria del plástico se transforma e innova, creando productos más interesantes para los consumidores, sigue utilizando algunas de las mejores tecnologías para trabajar con este nuevo material, como

- el troquelado, ya sea manual o automatizado

- corte con cuchilla en caliente para los materiales más blandos. Por ejemplo, bloques de espuma y poliestireno expandido;

- troquelado para las láminas termoplásticas y termoestables más finas;

- corte por chorro de agua para componentes termoestables reforzados con fibra, que serían difíciles de separar mediante otros procesos;

- corte y perforación por láser de ciertos tipos de acrílico y otros plásticos, pero no termoestables. El láser industrial, controlado por ordenador, funde el plástico en la mayoría de los casos.

Corte por ultrasonidos para plásticos más finos y blandos. La alta frecuencia generada por los ultrasonidos de la herramienta tiene el efecto de fundir el material localmente.

Composite, el reto del corte preciso

Los composites están formados por varios materiales con diferentes propiedades físicas y químicas que, combinados entre sí, dan lugar a un producto más fuerte, más ligero o más flexible. Algunos ejemplos son el plástico reforzado, la fibra de carbono, los materiales reforzados con grafito, la fibra de vidrio o la resina.

Los composites se cortan con estas tecnologías:

- El corte por chorro de agua utiliza un chorro de agua hiperbárico. El corte puede realizarse con agua pura, para los composites separados con un cortador, o con agua abrasiva, para el resto de piezas;

- El corte por láser corta el material utilizando una gran cantidad de energía generada por un láser y concentrada en una pequeña superficie. El láser puede ser pulsado o continuo (láser de CO2 o de nitrógeno).

¿Qué industrias utilizan procesos de corte?

Las industrias mundiales del automóvil, aeroespacial, médica, energética y electrónica, entre otras, no pueden prescindir de los equipos de corte, con sus múltiples ventajas y variados usos. Las técnicas actuales ofrecen un nuevo nivel de calidad y fiabilidad gracias a tecnologías como el corte por láser o por chorro de agua.

La industria aeroespacial

El corte por láser es muy aplicable en este campo. Sin embargo, a diferencia del sector de la automoción, todo tiene que hacerse a una escala mucho mayor, y los productos deben soportar mucha más presión. Por ello, los procesos deben ser aún más precisos y fiables.

Para diseñar componentes de motores a reacción y palas de turbina, podemos utilizar el corte por chorro de agua, así como materiales compuestos para aviones. En efecto, el agua a alta presión combinada con un chorro de agua abrasivo permite realizar cortes extremadamente precisos en el fuselaje, la cola y las alas de los aviones, o incluso en las palas giratorias.

La industria del automóvil

La industria del automóvil utiliza el corte por chorro de agua para fabricar techos, paneles de puertas y moquetas. Las máquinas crean superficies lisas, planas y desbarbadas, incluso cuando los materiales no son uniformes, sin necesidad de reajustes.

Los fabricantes de automóviles pueden preferir el corte por láser para piezas y componentes muy pequeños y complejos, como las aberturas para las antenas. Esta tecnología también puede utilizarse para cortar materiales como el tejido de los airbags. Al fundir los bordes a una velocidad muy alta, no quedan deshilachados. El láser también puede cortar composites, lo que resulta útil para piezas interiores.

La industria alimentaria

El corte por chorro de agua tiene importantes ventajas de ahorro de tiempo que son muy valiosas para la industria alimentaria. No es necesario cambiar las cuchillas ni afilarlas, ya que el corte se realiza con agua pura. Esta tecnología ha permitido a las panaderías duplicar su producción. La ausencia de cuchillas favorece un entorno de corte sano e higiénico sin riesgo de contaminación. Además, la máquina herramienta es fácil de usar, lo que favorece su democratización. Así, su finura de corte se ha generalizado en el sector y aporta un valor añadido a los productos, ya sean frutas o verduras, carne o bollería.

La industria electrónica

A medida que el mundo se vuelve más digital y tecnológico, crece la necesidad de desarrollar piezas y productos electrónicos. A medida que las tecnologías avanzan, los objetos electrónicos son cada vez más pequeños, por ejemplo, los ordenadores o los smartphones. Los productos se adaptan, al igual que los procesos de fabricación. El corte por láser se utiliza principalmente por su capacidad para segmentar piezas diminutas y complejas.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos