Mecanizado CNC

Descubra qué es el proceso de fabricación del mecanizado CNC y sus usos en la industria.

¿Cuál es la historia del mecanizado CNC?

Debido a los avances tecnológicos, es habitual encontrar máquinas de control numérico por ordenador, o máquinas CNC, en todas las industrias. Las máquinas CNC son dispositivos de fresado automatizados que fabrican componentes industriales sin asistencia humana directa. Utilizan instrucciones codificadas enviadas a un ordenador, lo que permite a las fábricas fabricar piezas con precisión y rapidez. La máquina CNC ha evolucionado considerablemente en tamaño y complejidad desde sus inicios en la década de 1950, adaptándose a las tecnologías digitales.

Los inicios de la máquina CNC

Antes de la llegada de las máquinas CNC, la capacidad de los operarios para fabricar piezas era limitada, lo que provocaba ajustes deficientes o pérdidas, y la productividad de los trabajadores seguía siendo baja. Había una necesidad urgente de hacer funcionar las máquinas de forma automática, lo que dio lugar a las máquinas suizas o de precisión.

En la década de 1940 aparecieron las primeras máquinas de control numérico (CNC). La Parsons Corporation de Traverse City, Michigan, desarrolló un sistema para diseñar plantillas para las palas de los helicópteros. Esta máquina se considera la primera verdadera máquina CNC, ya que fabricaba las piezas introduciendo tarjetas perforadas en un dispositivo. A continuación, el dispositivo leía y daba forma a las piezas basándose en la información preprogramada.

Fresadora CNC: una colaboración entre investigadores del MIT y Parsons

Durante la Segunda Guerra Mundial, los investigadores del MIT (Instituto Tecnológico de Massachusetts) empezaron a trabajar para crear una máquina CNC que ayudara a las Fuerzas Aéreas.

En 1949, Parsons se asoció con el Laboratorio de Servomecánica del MIT para diseñar palas de rotor para la industria aeroespacial. A continuación, desarrollaron la fresadora de control numérico. Este experimento recibía instrucciones a través de datos en una tira de papel perforada.

El 5 de mayo de 1952 se presentó el primer modelo de trabajo de una fresadora CNC de recorrido continuo, para el que Parsons solicitó una patente.

Desarrollo del lenguaje APT

Las Fuerzas Aéreas continuaron patrocinando nuevas investigaciones. Entonces, el grupo de aplicaciones informáticas del laboratorio, dirigido por Douglas T. Ross, desarrolló el Automatically Programmed Tool Language (APT), un lenguaje de programación especial y fácil de usar.

La invención del APT supuso un importante punto de inflexión en la evolución del CN en términos de costes. Dejó definitivamente zanjada la cuestión de si el CN podía ser económicamente viable o no. El lenguaje APT se convirtió en el estándar americano de programación de máquinas herramienta de CN en 1974 y en el internacional en 1978.

La tecnología digital al servicio de la máquina CNC

En las décadas de 1960 y 1970, la máquina CNC tomó forma gracias a la tecnología digital que hizo mucho más eficiente la automatización de los procesos de producción.

En 1957, se creó el primer software CAM (Computer Aided Manufacturing), una herramienta de programación NC llamada PRONTO, gracias a la contribución del Dr. Patrick Hanratty. Estableció un vínculo directo entre el CNC y el CAM.

En 1960, el control numérico directo (DNC) eliminó los programas de perforación de bandas de papel y permitió a los programadores enviar archivos directamente desde el ordenador al controlador de la máquina herramienta.

Las máquinas-herramienta CNC se desarrollaron en la década de 1970 con la llegada de PCs más potentes y la democratización de los mini-ordenadores más baratos. Estos últimos hicieron que el CAD (diseño asistido por ordenador) fuera accesible a más usuarios. En los años 80, las potentes estaciones de trabajo y los PC Unix contribuyeron al crecimiento de las máquinas herramienta CNC, al igual que la creciente potencia de los propios sistemas CAD.

La evolución del CAD/CAM hizo posible la multitarea en los CNC, mejorando la productividad a varios niveles. En 1976, se introdujeron los sistemas CAD/CAM en 3D.

Hoy en día, muchos particulares pueden comprar -e incluso diseñar- sus propias máquinas CNC caseras. En el futuro, el mecanizado CNC mejorará a medida que se desarrollen procesos robóticos y automatizados en casi todos los ámbitos.

¿Qué es el mecanizado CNC?

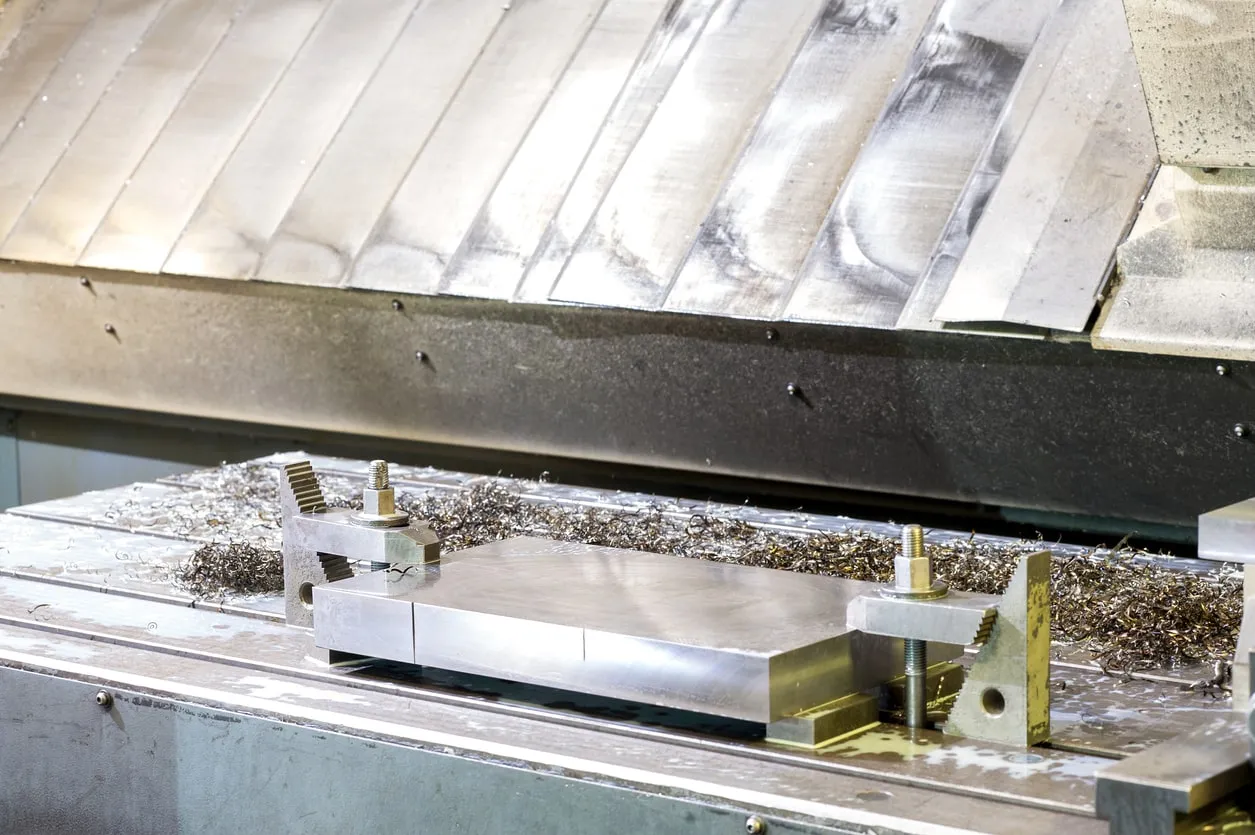

El mecanizado CNC es un proceso de fabricación "sustractivo" que suele utilizar controles informáticos y máquinas herramienta para eliminar capas de material de una pieza en bruto (o pieza de trabajo) y producir una pieza personalizada. Este método suele presentarse en lugar de los procesos de fabricación aditiva, como la impresión 3D, o los procesos de fabricación formativa, como el moldeo por inyección de líquidos. La naturaleza automatizada del mecanizado CNC permite crear piezas sencillas de gran precisión y fabricar series únicas de producción a media escala de forma rentable.

¿Cuáles son los principales pasos del mecanizado CNC?

Aunque el proceso de mecanizado CNC ofrece una gran variedad de operaciones y capacidades, los principios fundamentales del método siguen siendo prácticamente los mismos. Los principales pasos del mecanizado CNC son los siguientes:

I. Diseño del modelo CAD

El proceso de mecanizado CNC comienza con la creación de un diseño vectorial 2D o 3D asistido por ordenador (CAD) de una pieza sólida. Esto puede hacerse en la propia empresa o en una empresa de diseño CAD/CAM (fabricación asistida por ordenador). El software CAD permite a los diseñadores y fabricantes hacer un modelo o renderizar sus piezas. Pueden diseñar sus productos de acuerdo con especificaciones técnicas personalizadas, como dimensiones y geometrías.

Una vez completado el diseño CAD, el diseñador lo exporta a un formato de archivo compatible con CNC, como STEP o IGES.

II. Conversión de archivos CAD

El archivo de diseño CAD formateado pasa por un software, normalmente un CAM, para extraer la geometría de la pieza y generar el código de programación digital. Éste dará órdenes a la máquina de control numérico y manipulará las herramientas para producir la pieza diseñada a medida.

Las máquinas de control numérico utilizan varios lenguajes, pero el más conocido del CNC es el código general o geométrico, llamado código G. Éste controla cuándo, dónde y cómo se mueven las máquinas herramienta. Por ejemplo, cuándo arrancar o parar, a qué velocidad llegar a un punto determinado, qué trayectorias tomar, etc.

Una vez generado el programa CNC, el operario lo carga en la máquina CNC.

III. Configuración de la máquina

Antes de que el operario ejecute el programa del CNC, debe preparar la herramienta del CNC. Estos pasos incluyen:

- fijar la pieza directamente en la máquina, en sus husillos o en sus pinzas;

- fijar el utillaje necesario, como brocas y fresas, en los componentes adecuados de la máquina.

El operario puede ejecutar el programa del CNC una vez que la máquina está completamente configurada.

IV. Ejecución de la operación de mecanizado

El programa de CNC actúa como instrucciones para la máquina de CNC: presenta los controles de la máquina que dictan las acciones y los movimientos del utillaje al ordenador de la máquina integrado, que opera y manipula el utillaje. Al lanzar el programa, la herramienta del CNC comienza el proceso de mecanizado del CNC, y el programa guía a la máquina a través de la operación mientras realiza los pasos necesarios para fabricar una pieza o producto a medida.

¿Cuáles son los diferentes procesos de mecanizado CNC?

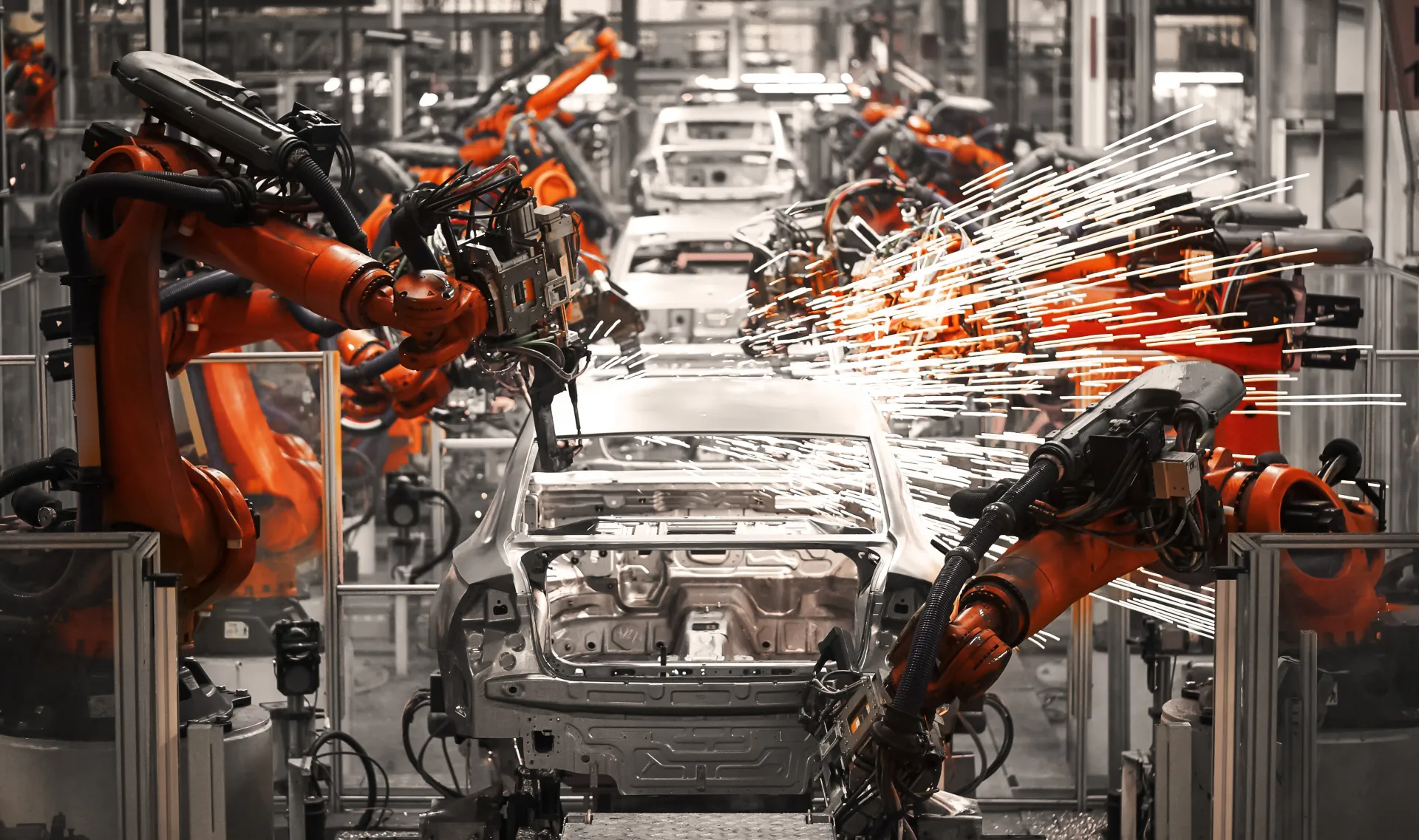

El mecanizado CNC es un proceso de fabricación adecuado para diversas industrias, como la automovilística, la aeroespacial y la de la construcción. Puede desarrollar una amplia gama de productos, como chasis de coches, equipos quirúrgicos y motores de aviones. El proceso abarca varios métodos, como el mecánico, el químico, el eléctrico y el térmico, para eliminar el material necesario de la pieza y dar forma a una pieza o producto a medida. A continuación se presentan ejemplos de las operaciones de mecanizado CNC más comunes:

I. Taladrado CNC

En el caso del taladrado CNC, la máquina CNC suele hacer avanzar la broca rotativa perpendicularmente al plano de la superficie de la pieza. Esta técnica produce agujeros alineados verticalmente. Su diámetro es igual al de la broca utilizada para el taladrado. Las capacidades operativas del proceso de taladrado incluyen el avellanado, el fresado, el escariado y el roscado.

II. Fresado CNC

Durante el fresado CNC, la máquina CNC alimenta la pieza a la herramienta de corte en la misma dirección que la rotación de la herramienta. Esto no ocurre en el fresado manual. En este caso, la máquina alimenta la pieza en sentido contrario a la rotación de la herramienta de corte. Las capacidades operativas del proceso de fresado incluyen :

- Fresado frontal: corte de superficies planas y poco profundas y de cavidades de fondo plano en la pieza;

- Fresado periférico: corte de cavidades profundas en la pieza, como ranuras y roscas.

III. Torneado CNC

En el torneado CNC, la máquina CNC alimenta la herramienta de corte con un movimiento lineal a lo largo de la superficie de la pieza en rotación. De este modo, se elimina el material alrededor de la circunferencia hasta alcanzar el diámetro deseado. Esta técnica permite dar forma a piezas cilíndricas con características externas e internas como ranuras, conos y roscas. Las capacidades operativas del proceso de torneado incluyen el mandrinado, el refrentado, el ranurado y el roscado.

IV. Mecanizado por descarga eléctrica (EDM)

El mecanizado por electroerosión (EDM) es un proceso que consiste en moldear piezas de una forma determinada con chispas eléctricas. En este caso, las descargas de corriente se producen entre dos electrodos, lo que permite eliminar secciones de una pieza determinada.

Cuando el espacio entre los electrodos se reduce, el campo eléctrico se vuelve más fuerte que el dieléctrico. Esto hace que fluya una corriente entre los dos electrodos. Como resultado, cada uno de ellos expulsa partes de una pieza.

En un proceso llamado "enjuague", aparece un dieléctrico líquido cuando la corriente entre los dos electrodos se ha detenido. Esto arrastra los restos de cada pieza acabada.

¿Qué material elegir para el mecanizado CNC?

El proceso de mecanizado CNC es adecuado para diversos materiales de ingeniería, como el metal, los plásticos y los composites. La elección del material óptimo para la fabricación CNC depende principalmente de sus propiedades y especificaciones.

¿Cuáles son las particularidades de los distintos materiales del CNC?

El mecanizado CNC puede producir piezas de casi cualquier metal o plástico. Las propiedades de interés de estos materiales son

- resistencia mecánica: expresada por el límite elástico a la tracción;

- la maquinabilidad: la facilidad de mecanizado influye en el precio del CNC;

- el coste del material;

- dureza: principalmente para los metales;

- resistencia a la temperatura: principalmente para los plásticos.

Metales CNC

Las aplicaciones que requieren alta resistencia, dureza y resistencia térmica aprovechan los metales o, mejor dicho, las aleaciones metálicas.

- Aluminio: se utiliza para crear piezas metálicas a medida y prototipos.

- El acero inoxidable se puede soldar, mecanizar y pulir fácilmente.

- Acero dulce, o acero con bajo contenido de carbono: se utiliza para piezas de maquinaria, plantillas y accesorios.

- El acero aleado contiene otros elementos de aleación además del carbono para mejorar la dureza, la tenacidad, la fatiga y la resistencia al desgaste.

- El acero para herramientas es ventajoso para herramientas de fabricación como matrices, sellos y moldes.

- El latón es ideal para aplicaciones que requieren una baja fricción y la arquitectura para diseñar piezas de aspecto dorado con fines estéticos.

Plásticos CNC

Los plásticos son materiales ligeros con diferentes propiedades físicas, a menudo utilizados por su resistencia química y sus características de aislamiento eléctrico.

- ABS: a menudo se utiliza para fabricar prototipos antes de la producción en serie mediante moldeo por inyección.

- Nylon, o poliamida (PA): se utiliza principalmente para aplicaciones técnicas por sus excelentes propiedades mecánicas, su resistencia al impacto y su alta resistencia a los productos químicos y a la abrasión.

- El policarbonato suele ser ópticamente transparente, por lo que es ideal para muchas aplicaciones, como los dispositivos de fluidos o el acristalamiento de automóviles.

- El POM (Delrin) es el material elegido para el mecanizado CNC cuando las piezas requieren

- alta precisión

- alta rigidez

- baja fricción

- excelente estabilidad dimensional a altas temperaturas

- muy baja absorción de agua.

- El PTFE (teflón) es resistente a temperaturas de funcionamiento superiores a 200 °C y, por tanto, es un excelente aislante eléctrico.

- El polietileno de alta densidad (HDPE) es adecuado para su uso en exteriores y en tuberías.

- PEEK: se utiliza principalmente para sustituir piezas metálicas debido a su elevada relación resistencia-peso. También existen grados médicos, por lo que el PEEK también es adecuado para aplicaciones biomédicas.

Materiales composite CNC

Los composites, en términos sencillos, son múltiples materiales con diferentes características físicas y químicas que se combinan para crear un producto más fuerte, más ligero o, a veces, más flexible.

Uno de los composites más conocidos en el mercado es el plástico reforzado. Hoy en día, el plástico se utiliza en forma pura en la mayoría de los productos, como en los juguetes y las botellas de agua. Sin embargo, se puede reforzar con fibras de otros materiales. Con esta técnica se consiguen algunos de los composites más resistentes, ligeros y versátiles que existen.

Un uso común de los composites es reforzar un material más puro con fibra de otro puro o de un composite. El fabricante suele añadir fibras de carbono o grafito a un composite. Las fibras de carbono son conductoras, tienen una notable combinación de alto módulo y resistencia a la tracción, tienen un CTE (coeficiente de expansión térmica) muy bajo (ligeramente negativo) y ofrecen una buena resistencia a las altas temperaturas. Estas características hacen del carbono una fibra excelente para diversos negocios, y se fusiona fácilmente con múltiples materiales.

Además del carbono, la fibra de vidrio es un material de refuerzo de fibra bastante común. La fibra de vidrio no es tan fuerte o rígida como la fibra de carbono, pero tiene atributos específicos que la hacen deseable en muchas aplicaciones. La fibra de vidrio no es conductora (es decir, es un aislante) y generalmente es invisible para la mayoría de los tipos de transmisión. Esto la convierte en una buena opción para aplicaciones eléctricas o de radiodifusión.

Las resinas son una parte esencial de los composites. Son las matrices que mantienen unidos los materiales separados sin que se fundan completamente en un único material puro.

¿Qué industrias utilizan el mecanizado CNC?

El mecanizado CNC crea componentes complejos necesarios en diversas industrias. Su capacidad para diseñar con precisión con la ayuda de un ordenador lleva a muchas empresas a buscar el mecanizado CNC para sus operaciones. Todo, desde la industria médica hasta el transporte, depende del mecanizado de piezas. Este proceso permite realizar diseños personalizados más complejos que otros métodos de producción, gracias a los avances tecnológicos.

La industria aeroespacial

El mecanizado CNC se utiliza ampliamente en la industria aeroespacial, que a menudo requiere altas tolerancias, geometrías complejas y el uso de materiales que no se prestan fácilmente a otros métodos de fabricación.

En diciembre de 2009, Boeing hizo volar por primera vez el 787 Dreamliner, y una de sus principales ventajas fue su bajo peso. Su estructura está formada por un 50% de materiales compuestos. Desde junio de 2013, Airbus realiza pruebas de vuelo con el A350XWB. Entre su larga lista de novedades, Airbus utiliza un 53% de materiales compuestos. El aprovechamiento de los composites ha generado dos beneficios significativos para la empresa. No sólo ha ahorrado dinero en combustible y paneles, sino que también ha reducido las emisiones de combustibles fósiles. La empresa ha acortado los tiempos de vuelo, cumpliendo el objetivo del Consejo Asesor para la Investigación e Innovación en Aviación (ACARE) de reducir el CO2 en un 50%, el ruido percibido en un 50% y los NOx en un 80%.

La industria médica

La industria médica depende de productos personalizados para satisfacer las múltiples necesidades de los pacientes. Sin embargo, muchos dispositivos utilizados en el sector médico son desechables para proteger a los pacientes de las enfermedades infecciosas. Las instalaciones de las empresas de este sector requieren precisión, velocidad y grandes volúmenes.

Se puede crear una amplia gama de piezas mediante el mecanizado CNC. Éstas corresponden a los distintos materiales y dispositivos necesarios en el ámbito médico, como implantes, órtesis, máquinas de resonancia magnética, instrumentos médicos, etc.

Galen Robotics es un desarrollador californiano de tecnología médica que ofrece nuevas soluciones para la cirugía no invasiva. La empresa utiliza el mecanizado CNC para crear una tecnología que estabilice las manos del cirujano durante operaciones delicadas y precisas de nariz, garganta u oído. La empresa consiguió construir un robot utilizando varias piezas, desde soportes de sensores hasta carcasas de efectores finales. Este modelo de fabricación CNC proporcionó la mezcla de piezas de bajo volumen necesaria para hacer este prototipo a un coste y un plazo competitivos.

La industria del transporte

Mientras que la industria aeroespacial requiere motores de alto rendimiento, el sector del transporte busca componentes duraderos y robustos. Estas cualidades son necesarias para mover las mercancías por todo el país.

Las máquinas CNC pueden crear piezas de muchos tipos de materiales, desde frenos hasta piezas de motor e incluso herramientas. La alta velocidad ejerce una presión adicional sobre los vehículos de los trenes de alta velocidad, lo que exige una precisión aún mayor en el ajuste de las piezas utilizadas en los coches y motores.

La industria del petróleo y el gas

La industria petroquímica requiere piezas bien mecanizadas que encajen con precisión para fabricar las grandes máquinas utilizadas en las refinerías y en las plataformas de perforación. Una válvula puede tener fugas si no encaja perfectamente, un pistón puede no crear presión o un cilindro puede no llenarse.

A diferencia de otras instalaciones, las plataformas de perforación se encuentran en zonas aisladas. Si un componente no funciona como debería, su sustitución o reparación podría interrumpir la producción durante varios días. Las plataformas deben producir componentes optimizados y listos para usar. Deben ser resistentes a la niebla salina del mar, al polvo del desierto o a la nieve de las llanuras del norte.

La industria militar y de defensa

Al igual que la industria petroquímica, el sector de la defensa utiliza piezas que deben ser lo suficientemente robustas como para soportar los entornos más duros. Además, los productos militares deben cumplir la normativa gubernamental.

El sector militar engloba tantas industrias que los productos y piezas creados para la defensa pueden parecerse a los fabricados para otros sectores, como la aviación, el transporte, la electrónica, la marina, la medicina, etc. Más concretamente, el mecanizado CNC puede utilizarse para diseñar pasadores, carcasas, artillería, misiles y componentes de aviones de combate.

El ejército es una de las industrias que actualiza regularmente sus máquinas CNC para disponer de la última tecnología y proteger así el territorio de la mejor manera posible.

La industria electrónica

La industria electrónica necesita el mecanizado CNC para crear pequeños componentes. Algunos incluso requieren precisión láser para conseguir la finura necesaria de hasta 10 micrómetros.

La mayoría de los dispositivos electrónicos que conocemos hoy en día se fabrican mediante el mecanizado CNC. Es el caso de las carcasas electrónicas personalizadas y las placas de circuitos impresos que contienen estos dispositivos, así como los teléfonos inteligentes y las tabletas. El mecanizado CNC es especialmente ventajoso para las placas de circuitos impresos. Este modelo de fabricación no implica el uso de productos químicos, que exigen otros procesos de fabricación.

La carcasa del ordenador portátil MacBook de Apple se fabrica mediante CNC a partir de una sola pieza de aluminio. Este método le da la rigidez y el rendimiento de un material sólido de una sola pieza. Esta pieza esencial del hardware de Apple forma parte de la línea de producción desde 2008.

La industria marítima

La industria marítima necesita que la mayoría de sus componentes sean resistentes al agua, ya que estarán expuestos directamente al agua o a un entorno húmedo. Los dispositivos eléctricos requieren una carcasa que evite los daños causados por el agua. Además, las embarcaciones marítimas deben ser resistentes a los efectos corrosivos del agua salada.

La industria marítima también exige la total portabilidad de todo lo que hay a bordo de los barcos. Los componentes utilizados en los dispositivos deben durar y resistir el desgaste, ya que no se pueden hacer reparaciones hasta que el barco regrese a tierra.

El Grupo Naval, un grupo industrial francés especializado en la industria de la defensa naval y las energías renovables marinas, ha explotado el modelo de fabricación CNC para crear un antitorpedo en 2019. La idea es generar señales acústicas de 360 grados para proteger a los barcos y submarinos de los torpedos. El mecanizado CNC ha permitido diseñar piezas muy precisas ensambladas en complejos sistemas mecánicos.

¿Cuál es el mercado actual del mecanizado CNC?

El mercado mundial de máquinas CNC se estimó en 67.780 millones de dólares en 2019. Los crecientes avances en la tecnología de producción han reducido el tiempo necesario para la fabricación y han hecho posible el diseño de componentes con un mejor acabado. Las herramientas más nuevas no requieren que un operador supervise constantemente el funcionamiento de la máquina, lo que limita el trabajo manual y ahorra dinero a la empresa. Las plantas de producción en serie han adoptado y desarrollado progresivamente soluciones CNC por su capacidad de producir piezas de alta precisión. Como resultado, el mercado del mecanizado CNC está creciendo, gracias a las crecientes demandas de las industrias, por ejemplo, la automotriz, la aeroespacial y la de defensa.

Panorama del mercado del CNC

Los fabricantes se centran cada vez más en las tendencias tecnológicas actuales del mecanizado CNC para mejorar la conectividad de las máquinas con los operarios y aumentar la flexibilidad del taller. La evolución del Internet de las Cosas (IoT) y las técnicas relacionadas con el Machine Learning dan lugar a nuevas funcionalidades. Por ejemplo, ahora es posible que una aplicación notifique a los operarios el estado de una máquina en los smartphones o en los PC. Además, estos procesos modernos, utilizados en las máquinas CNC, reducen el tiempo necesario para fabricar piezas y limitan el riesgo de errores.

¿Qué lugar ocupa el mecanizado CNC en el mercado mundial?

El sector de las máquinas herramienta está fragmentado y muchos actores ocupan una posición importante en el mercado mundial. Entre los principales actores se encuentran Bosch Rexroth A. G. (Alemania), DMG Mori Co. (Japón), Fagor Automation (Estados Unidos) y Okuma Corporation (Japón).

Las partes interesadas están adoptando diversas iniciativas estratégicas, como fusiones y adquisiciones, asociaciones y colaboraciones tecnológicas y de desarrollo de nuevos productos. Por ejemplo, en 2016, FANUC, el principal fabricante mundial de robots industriales, anunció una asociación con Cisco, Rockwell Automation y Preferred Networks (PFN). El objetivo es desarrollar e implantar conjuntamente el sistema FANUC Intelligent Edge Link and Drive (FIELD).

La plataforma FIELD proporciona análisis que optimizan la producción manufacturera mediante la conexión con máquinas CNC, robots, periféricos y sensores.

Las empresas están colaborando en la implantación de sistemas para los principales fabricantes de automóviles. Los clientes que los han adoptado hoy en día observan una reducción de los tiempos de inactividad y un ahorro de costes más significativo.

¿Qué regiones del mundo utilizan el mecanizado CNC?

Asia Pacífico domina el mercado de las máquinas CNC. En 2018, la región tenía la mayor cuota, aproximadamente el 40%, del mercado mundial. Esta posición de liderazgo puede atribuirse al mayor desarrollo de herramientas CNC en países como India, China y Japón. Los principales fabricantes, como Okuma Corporation, Yamazaki Mazak Corporation y DMG Mori Co, Ltd., tienen su sede en estos países. China goza de una doble importancia como proveedor y usuario de máquinas CNC. Representa casi el 10% de su producción mundial, con un valor de unos 6.000 millones de dólares en 2018.

En 2016, China lanzó un plan llamado "Made in China 2025" para iniciar la tendencia de las fábricas inteligentes. Se trata de una estrategia industrial que pretende convertir al país en el principal proveedor de productos manufacturados de alta calidad e innovadores a nivel internacional y nacional. Además, el mercado indio también está creciendo en el ámbito de las máquinas CNC.

En Europa, muchas empresas están adoptando cada vez más la tecnología CNC para lograr mayores niveles de precisión y disminuir los costes asociados al material desperdiciado. Han desarrollado nuevas herramientas de fresado que ofrecen mayor flexibilidad y la posibilidad de realizar múltiples operaciones con la misma máquina. Como resultado, las empresas han reducido sus necesidades de espacio en el suelo y operan con menos mano de obra en el lugar de trabajo.

La mejora de la eficiencia, la velocidad de funcionamiento y la precisión que ofrecen las industrias metalúrgicas, como la automoción y la fabricación, están impulsando este mercado regional. Alemania es líder mundial en el sector manufacturero y tiene una cuota predominante en la producción y uso de máquinas CNC europeas.

Estados Unidos parece haberse estancado en los últimos años. Las fuentes de energía renovables, como los paneles solares, los aerogeneradores y las centrales eléctricas híbridas, han cobrado gran importancia debido a la preocupación por el calentamiento global y el agotamiento de los recursos naturales convencionales. Además, la dependencia de la automatización a gran escala obliga al sector energético a desplegar masivamente máquinas CNC en toda la región.

¿Qué sectores dependen más del mecanizado CNC?

Los principales sectores que utilizan máquinas CNC son el de la automoción, el aeroespacial y de defensa, el energético, el de equipos de construcción y el industrial. Por lo general, requieren componentes que exigen niveles muy altos de precisión y una buena calidad de acabado superficial.

¿Cuáles son los retos actuales en el mercado del CNC?

Los costes asociados a la compra e instalación de productos son un reto para la adopción del mercado.

Además, para manejar las herramientas CNC, los maquinistas deben estar formados y tener los conocimientos adecuados para realizar las tareas deseadas.

Para mantener el acabado superficial y la precisión de las piezas, los fabricantes deben seguir planes de mantenimiento periódicos.

Asimismo, la producción o el consumo de energía y los recursos bajos en carbono son cada vez más esenciales para la fabricación moderna.

¿Cuáles son las tendencias del mercado del mecanizado CNC?

El mercado del mecanizado CNC se valoró en 67.780 millones de dólares en 2019. Se prevé que alcance los 103.430 millones de dólares en 2025, impulsado por la demanda cada vez mayor de los sectores de la automoción, la industria y la energía. Destacan tres grandes tendencias:

I. Automatización de fábricas

La integración de los ordenadores en la fabricación CNC ha multiplicado por diez la velocidad y la precisión de los equipos. Hoy en día, todo, desde el fresado hasta el torneado y el corte de precisión, se realiza mediante el mecanizado CNC para maximizar el ahorro.

De hecho, los actores deben centrarse en técnicas eficientes en un mercado muy competitivo. La demanda está aumentando ya que las máquinas CNC actuales reducen el tiempo de producción y minimizan los errores humanos.

Así, la fabricación automatizada es una demanda creciente, especialmente en los sectores industrial y de la automoción.

Las empresas líderes están invirtiendo en I+D para mejorar el diseño de las herramientas para que puedan realizar múltiples operaciones de forma independiente, mejorando así la productividad de la planta.

Por ejemplo, en 2018, Hurco Companies, Inc. invirtió 4,7 millones de dólares en un programa de I+D para mejorar significativamente los productos y desarrollar otros nuevos. La plataforma del sistema FIELD conectó máquinas CNC, robots, periféricos y sensores para proporcionar análisis para la optimización del proceso de fabricación. Se espera que estas iniciativas impulsen el crecimiento del mercado en los próximos ocho años.

II. Nuevas tecnologías

La industria de la automoción está adoptando tecnologías como el IoT, la Inteligencia Artificial, el Aprendizaje Automático y la Robótica, entre otras, que satisfarán las necesidades de los usuarios cuya demanda ya se está disparando en todo el mundo.

Se espera que Europa experimente un crecimiento considerable, gracias sobre todo a una gran base de empresas de automoción que deberían ser el motor. Sobre la base de la industria vertical, el segmento de la automoción tiene la mayor CAGR del 7,9% durante el período de previsión. Además, se espera que la presencia de fabricantes de máquinas de alta gama y desarrolladores de tecnología líderes, como Datron AG, Dr. Johannes Heidenahain GmbH y Sandvik AB, impulse el crecimiento en los próximos años.

En mayo de 2018, Bonsai, la start-up de IA, y Siemens desplegaron la Inteligencia Artificial en una máquina en un entorno de prueba. Por primera vez, se aplicó con éxito el Deep Learning a la autocalibración de máquinas CNC. Este modelo permitió a la herramienta autocalibrarse 30 veces más rápido que un operador humano experto.

El mecanizado CNC seguirá modernizándose. La integración de la impresión 3D en las máquinas CNC debería proporcionar una mejor capacidad multimaterial con un bajo desperdicio de recursos. La realidad virtual y aumentada hará que la fabricación sea aún más inmersiva. Los proveedores de servicios de mecanizado pueden personalizar cada detalle del diseño de un producto para maximizar su uso.

III. La producción de energías renovables

La creciente preocupación por el calentamiento global y el agotamiento de los suministros energéticos está llevando a las empresas a recurrir a las energías 100% renovables. El mecanizado CNC ayudará a construir sistemas que exploten fuentes de energía alternativas como la energía solar y la hidráulica. Las máquinas CNC desempeñan un papel importante en la producción de electricidad, ya que este proceso requiere una automatización a gran escala. Así, estas preocupaciones promueven el crecimiento de este mercado.

En 2018, Flow Power, un minorista australiano de energía comercial, firmó un contrato con ANCA, una máquina CNC, y líder del mercado de sistemas. Este acuerdo, uno de los primeros de este tipo en Australia, emplea energía renovable del parque eólico de Ararat para proporcionar a ANCA acceso directo a energía a largo plazo a precios mayoristas. Esta energía renovable puede utilizarse en tiempo real para compensar el consumo de electricidad de la red, ahorrando a las empresas miles de dólares en costes de electricidad y reduciendo las emisiones totales.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos