fe-safe

有限元模型的耐久性分析软件

行业利用效率

材料使用优化已成为行业当前正在经历的转型的基石。制造商坚持不懈地追求轻量级的稳健组件,以更少的保修、极低的召回成本以及更快的进度提供极具成本效益的生产。高级有限元分析是设计应力计算的主要内容。许多公司仍然依靠手动选取应力点,依赖电子表格分析来实现疲劳分析。这种方法不仅耗时,而且还不可靠,因为它会增加忽略临界失效位置的风险。

FEA 疲劳分析

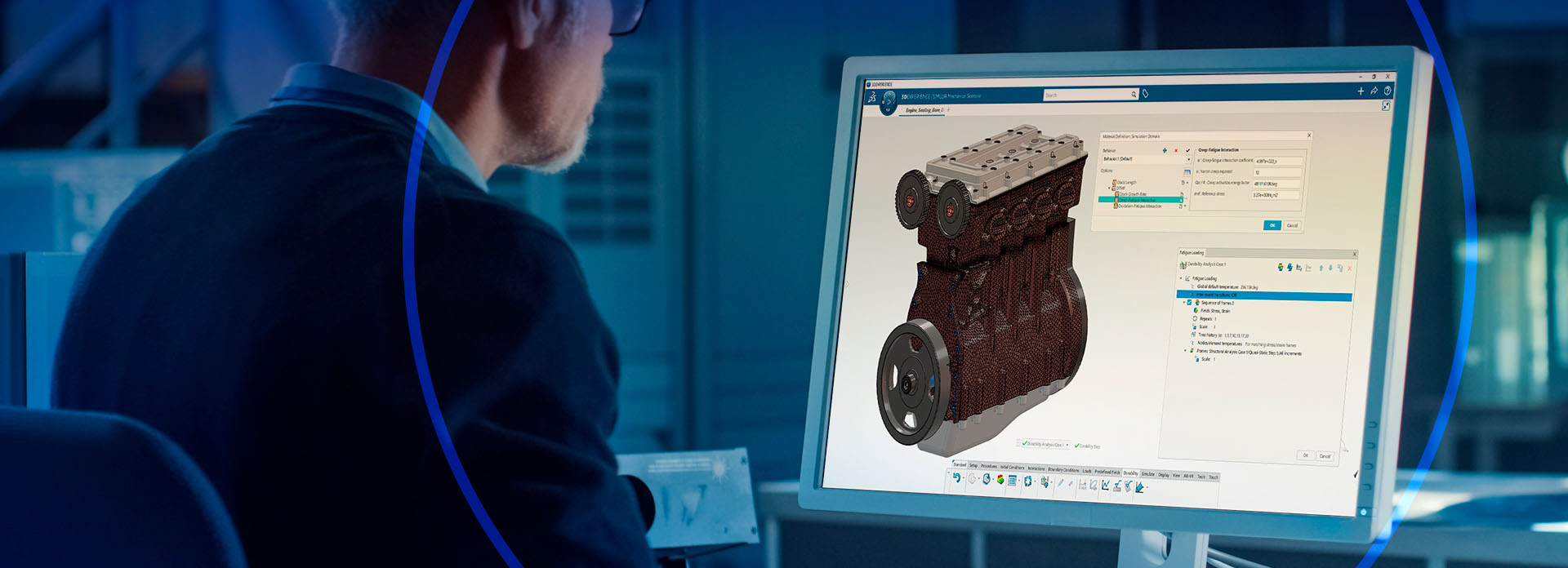

fe-safe 是有限元模型疲劳分析软件的技术领先企业。自上世纪 90 年代初以来,fe-safe 与行业密切合作,为疲劳分析软件设定了基准。fe-safe 软件套件是 FEA 耐用性分析的世界领先技术。不仅能与所有主要 FEA 套件(Abaqus、ANSYS、Nastran)直接连接,而且还能满足最苛刻的行业应用需求。

疲劳分析方法

fe-safe 是第一款商业提供的疲劳分析软件,专注于基于现代多轴应力的疲劳分析方法,其将继续为疲劳分析软件设定基准。扩展包包括 fe-safe,允许通过单个令牌池统一访问产品系列中的全部解决方案技术。fe-safe 因其准确性、速度、综合功能和易用性而广受欢迎。无论您的疲劳分析有多复杂,fe-safe 都可流畅地嵌入您的设计流程,帮助您开发经久耐用的产品。

疲劳分析软件

fe-safe 套件提供:

- fe-safe:无论载荷及模型有多复杂,都可执行准确、可靠的多轴疲劳分析

- fe-safe/Rubber:弹性体疲劳分析的独特前沿技术

- fe-safe 中的 Verity 模块:荣获专利的原创 Verity™ 结构应变方法,适用于接缝、结构和点焊接头

- SIMULIA 产品系列之间的流畅工作流程:Abaqus、Isight 和 Tosca

- 概览

- 主要优势

- 技术亮点

fe-safe 概览

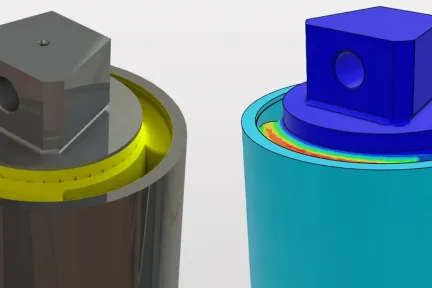

- 计算模型上每个点的疲劳寿命,生成轮廓图,以显示疲劳寿命和裂纹位置,不遗漏临界位置。

- 确定实现目标设计寿命所需的应力变化强度。清楚地突显组件强度过低的位置以及节省材料和重量的机会。

- 根据失效概率估算保修索赔曲线。

- 确定服役周期的哪个部分最具破坏性。在原型测试中,这可能意味着测试时间更短、更少驱动装置。

- 考虑制造影响,如冲压件或成形件的残余应力、表面处理或铸件和锻件中的材料变化影响。

- 自动检测三轴应力状态(例如由于接触产生的应力),以使用更广泛的临界平面搜索

- 无需特别进行网格划分,可在同一模型中使用实体单元或壳单元。

- 通过支持多轴临界平面分析的单通道或多通道载荷 PSD/CSD,在频域内提供快速随机振动疲劳分析。

- fe-safe 中的 Verity 包括使用获得专利的 VerityTM 结构应力方法对焊点的疲劳寿命进行独特计算。 它可以与多通道 PSD/CSD 载荷一起使用。

- fe-safe/Rubber包括一项使用业界一流弹性体专用算法的独特弹性体疲劳技术。

- 此外,fe-safe 标准版也包含测试信号处理函数和应变片疲劳算法。

fe-safe 的主要优势

fe-safe 产品套件作为设计流程不可缺少的一部分,您可:

- 延长安全关键型组件的疲劳寿命。

- 优化设计,减少材料使用。

- 减少产品召回,降低保修成本。

- 优化并验证设计及测试程序。

- 在统一用户界面中改进测试和分析之间的相关性。

- 减少原型测试时间。

- 缩短分析时间,从而减少工时。

- 增强产品设计一次性通过物理测试的信心。

- 减少对物理测试的依赖。

快速

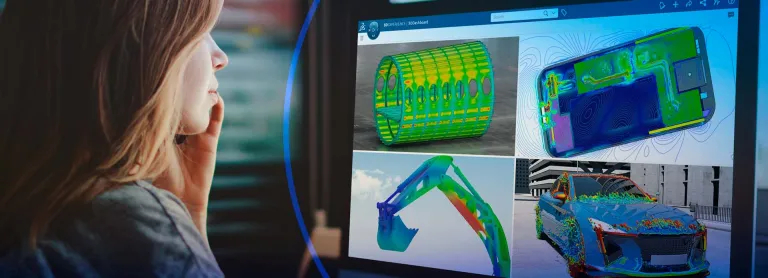

- 可在一次运行中分析不同部件的装配、表面处理和材料,在从一种材料转到另一种材料时,fe-safe 会自动更改分析方法。采用轮廓图显示每个节点的疲劳寿命、强度因子以及在同一次运行中计算的生存概率。

- 高效的编码、原生 64 位代码和多线程并行处理允许 fe-safe 分析大型有限元模型并快速报告结果。并行处理的速度提升接近线性速度提升。

准确

- 高级多轴算法是 fe-safe 的核心。

- 独特的节点消除方法可确保不在速度和准确性之间做选择。

- 用户一致报告:与测试结果的相关性非常良好。持续开发可确保 fe-safe 保持其技术领先地位。

用户友好

- fe-safe 有许多默认设置。

- fe-safe 可根据所选材料自动选择最合适的算法。

- 保存标准分析的选项使其成了非专业疲劳分析人员的理想选择。

- 材料数据库的等效规范允许搜索美国、欧洲、日本及中国标准。

- 高级用户高度可配置。

- 从直观、单屏幕、基于 Windows 的 GUI 驱动各种领先 FEA 套件的直接接口,例如 Abaqus、ANSYS 和 Nastran(MSC、NX)等。

fe-safe 技术亮点

- 热点的自动形成

- 临界距离 – 确定裂纹是否会扩展

- 每个载荷块的损坏

- fe-safe 自定义疲劳算法

- 制造影响

- 材料数据库

- 并行处理

- 逐节点属性映射

- 信号处理

- 通过与 TOSCA 集成实现结构优化

- 通过 SIMPACK 实现 Flexbody 疲劳集成

- 测试程序验证

- 虚拟应变片

- 振动疲劳:模态动力学、PSD/CSD 载荷的随机振动、正弦扫频

- 保修曲线

- 焊接疲劳

- FKM 指南

了解模块

有限元模型的耐久性分析软件

有限元模型的耐久性分析软件

有限元模型的耐久性分析软件

开启您的旅程

探索技术进步、创新的方法,以及正在重塑耐用性分析和有限元分析市场的、不断变化的行业需求。利用 SIMULIA 保持领先。现在了解 fe-safe。

有关疲劳分析的常见问题答疑

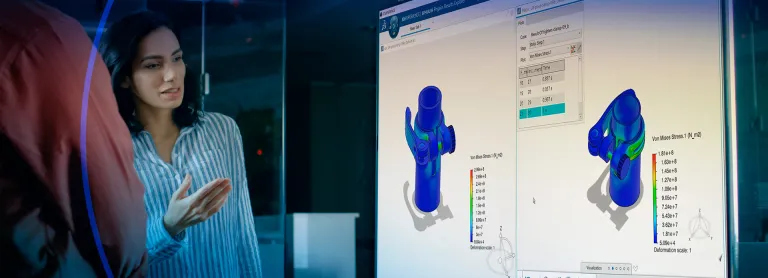

结构疲劳分析主要评估结构在一段时间内承受反复载荷作用时的材料响应。结构疲劳分析检验结构完整性及其在循环载荷条件下的变化。分析应力集中、载荷变化和材料属性等因素,结构疲劳分析可预测组件的使用寿命,有助于防止疲劳损坏造成的灾难性故障。

疲劳分析在工程设计中至关重要,可预测并延长材料在循环载荷下的使用寿命。以下是疲劳分析使用的主要方法:

- 应力-寿命法(S-N 曲线):S-N 曲线是一种传统方法,涉及针对失效周期数绘制材料应力幅值图。S-N 曲线法适用于应力在弹性范围内的高周疲劳分析。

- 应变-寿命法(ε-N 曲线):这种方法用于应力值高到足以引起塑性变形的低周疲劳分析。涉及针对失效周期数绘制应变幅值图。

- 断裂力学法:断裂力学法用于预测循环荷载作用下既有裂纹的扩展。基于断裂力学原理,特别适合具有裂纹状缺陷的结构。

- 疲劳裂纹扩展速度(da/dN 与 ΔK):该技术的重点是现有裂纹在每个载荷循环内的扩展速度,通常作为应力强度因子范围 (ΔK) 的函数。这对于预测有裂纹的组件的剩余使用寿命至关重要。

- 多轴疲劳分析:当应力状态复杂,涉及多个方向时,使用该方法。需要使用更高级的模型来预测失效,例如临界平面方法。

- 能量法:这些方法(如迟滞能量法等)将循环载荷过程中在材料中吸收的能量视为疲劳破坏的主要驱使力。

- 有限元分析 (FEA):FEA 是一种计算工具,用于预测材料和结构在载荷作用下的应力、应变和位移。与疲劳寿命模型相结合,有助于识别临界位置并估算疲劳寿命。每种方法都有其特定的应用、优势和局限性,选择方法主要看材料类型、循环载荷的性质和所提供的数据。

fe-safe 是有限元模型疲劳分析软件的领先者,不仅能与所有主要 FEA 套件直接连接,而且还能满足最苛刻的行业应用需求。它是首款专注于现代多轴应变疲劳法的商业提供软件。fe-safe 因其准确性、速度、综合功能和易用性而备受设计人员青睐。

将 fe-safe 作为设计流程的重要组成部分,您可以快速、准确地进行疲劳分析。它可流畅地融入您的设计流程,帮助您开发经济高效的耐用产品。此外,它还可最大程度地降低忽略临界疲劳失效位置的风险,从而可减少潜在的召回成本和保修索赔。

循环载荷在疲劳分析中至关重要。它涉及组件的重复加载,可能会导致高应力区域,最终萌生裂纹。了解循环载荷模式对于准确进行疲劳分析非常重要。

疲劳失效发生在承受随时间波动的应力和应变的材料中,即使这些应力低于材料的极限抗拉强度也是如此。与单次施加高应力导致的突然失效不同,疲劳失效是逐渐产生的,源于循环载荷的累积效应。

了解更多

了解 SIMULIA 可以为您做些什么

与 SIMULIA 专家交谈,了解我们的解决方案如何在各种规模的企业中实现无缝协作和可持续创新。

启动开发

课程和课堂针对学生、学术界、专业人士和企业开设。查找适合您的 SIMULIA 培训。

获得帮助

查找有关软硬件认证、软件下载、用户文档、支持联系人和服务产品的信息