Discover our customer testimonials

Customers worldwide benefit from our game-changing solutions to harness their data efficiently, innovate, and realize their vision.

Hear from our customers about their successes

In the Spotlight

Find out why market-leading customers choose our solutions to help them succeed.

Explore our customer stories

We Help Our Clients Create an Impact

Watch engaging thought leadership discussions with our customers, discover how we are empowering tomorrow's talents, and explore how our leading industry solutions and transformative experiences are supporting our clients.

You might want to explore...

MEDIDATA

Read how companies succeed across clinical operations, data management, patient engagement, and AI with the MEDIDATA Platform.

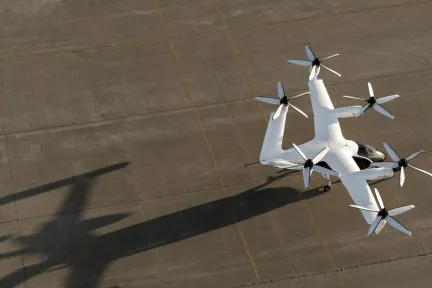

SOLIDWORKS

Learn how SOLIDWORKS software has helped companies in many diverse industries to improve their products, increase their productivity, and reduce their costs.

CENTRIC PLM

Explore how CENTRIC PLM brings customers closer to consumers and boosts efficiency for retailers, brands and manufacturers.