fe-safe

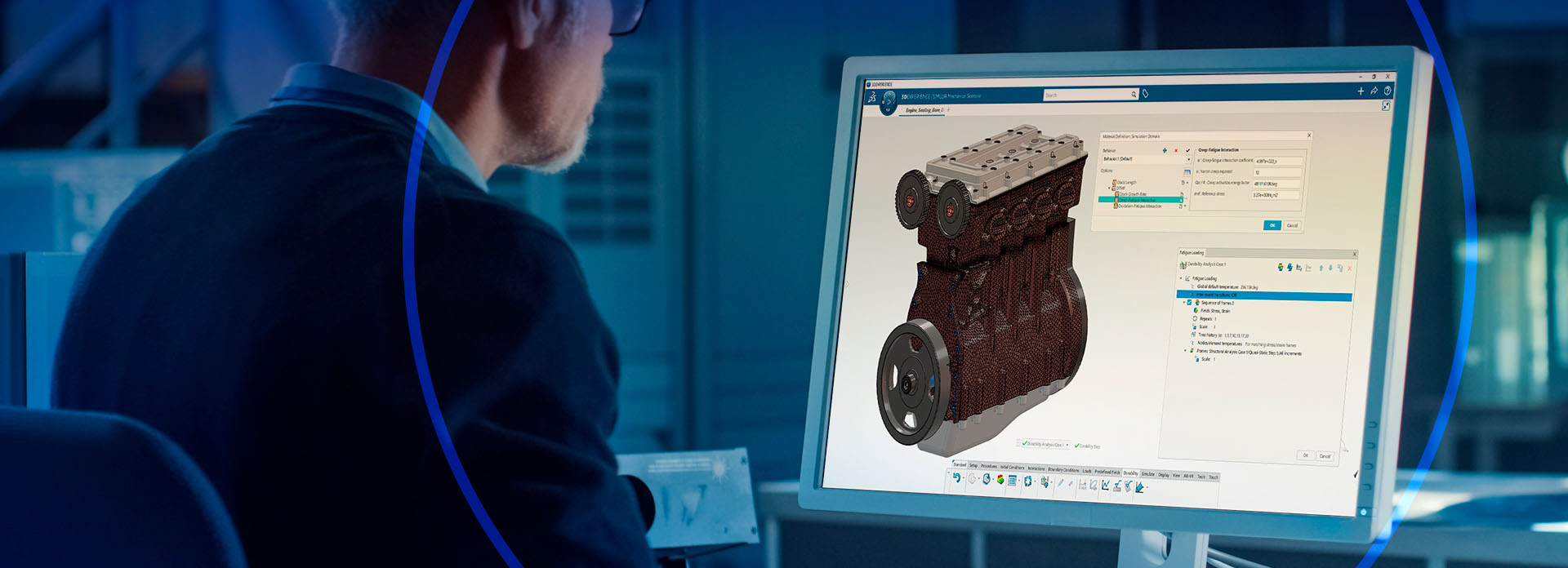

Software de análisis de durabilidad para modelos de elementos finitos

Eficiencia de materiales en la industria

La optimización del uso de materiales se ha convertido en la piedra angular de la transformación que experimenta actualmente la industria. Los fabricantes buscan incesantemente componentes ligeros y robustos para ofrecer una producción rentable con menores costes de garantía, costes mínimos de retirada y plazos de entrega acelerados. El análisis avanzado de elementos finitos es un elemento básico en los cálculos de tensiones de diseño. Muchas empresas siguen confiando en la selección manual de puntos de tensión para realizar análisis de fatiga en hojas de cálculo. Este enfoque requiere mucho tiempo y es poco fiable, ya que aumenta el riesgo de pasar por alto puntos críticos de fallo.

Análisis de fatiga FEA

fe-safe es el líder técnico en software de análisis de fatiga para modelos de elementos finitos. fe-safe se ha establecido como la referencia en software de análisis de fatiga desde principios de la década de 1990 en estrecha colaboración con el sector industrial. El paquete de software fe-safe es una tecnología líder mundial para el análisis de durabilidad a partir de elementos finitos. Se conecta directamente con las principales soluciones de análisis de elementos finitos (Abaqus, ANSYS, Nastran) y puede satisfacer las aplicaciones industriales más exigentes.

Métodos de análisis de fatiga

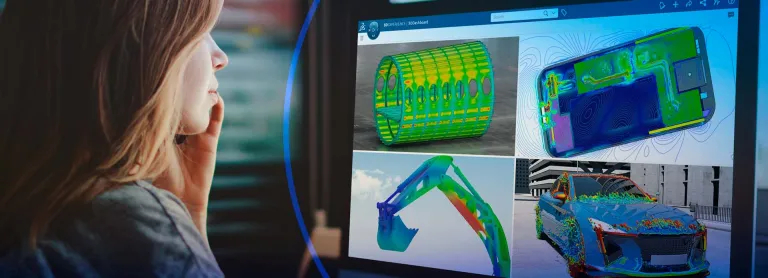

fe-safe fue el primer software de análisis de fatiga disponible en el mercado diseñado para centrarse en los métodos de fatiga modernos basados en la deformación de varios ejes, y continúa siendo la referencia de los software de análisis de fatiga. El paquete ampliado incluye fe-safe, que permite el acceso unificado a todas las tecnologías de soluciones del portfolio a través de un único conjunto de tokens. fe-safe es popular por su precisión, velocidad, funcionalidades integrales y facilidad de uso. Independientemente de la complejidad del análisis de la fatiga, fe-safe se adapta perfectamente a su proceso de diseño y le permite desarrollar productos de mayor durabilidad.

Software de análisis de fatiga

La solución fe-safe proporciona:

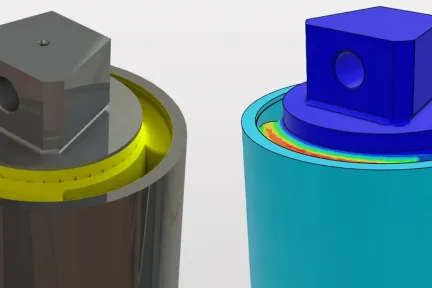

- fe-safe: análisis de fatiga de varios ejes precisos y fiables, independientemente de la complejidad de su modelo y cargas

- fe-safe/Rubber: tecnología de vanguardia exclusiva para el análisis de fatiga de elastómeros

- Verity Module in fe-safe: el método de tensión estructural Verity™ original patentado para uniones soldadas de costura, estructurales y por puntos

- Flujo de trabajo fluido entre los productos del portfolio SIMULIA: Abaqus, Isight y Tosca

- De un vistazo

- Principales ventajas

- Aspectos técnicos destacados

fe-safe de un vistazo

- Calcula los ciclos de fatiga en cada punto de un modelo mediante la producción de trazados de contorno para revelar los ciclos de fatiga y sitios con fisuras sin perder ubicaciones críticas.

- Determina la intensidad del cambio de tensión necesario para alcanzar una vida útil de diseño objetivo. Destaca claramente dónde el componente tiene poca resistencia y las oportunidades de ahorrar material y peso.

- Calcula las curvas de reclamación de garantía en función de las probabilidades de fallo.

- Identifica qué partes de un ciclo de trabajo son más dañinas. En las pruebas de prototipos esto podría significar pruebas más cortas con menos accionadores.

- Tiene en cuenta los efectos de fabricación , tales como las tensiones residuales de una pieza estampada o conformada, acabados superficiales, o los efectos de variación de material en piezas fundidas y forjadas.

- Detecta automáticamente detecta los estados de tensión triaxial, por ejemplo, debidos al contacto, para utilizar una búsqueda de planos críticos más amplia

- No requiere mallado especial, permite elementos sólidos y de vaciado en el mismo modelo.

- Ofrece un rápido análisis de la fatiga por vibraciones aleatorias en el dominio de la frecuencia mediante PSD/CSD de carga monocanal o multicanal con análisis de plano crítico multiaxial.

- Verity in fe-safe incluye un cálculo único del ciclo de vida de fatiga de las uniones soldadas mediante el método patentado VerityTM Structural Stress . Puede utilizarse con carga multicanal PSD/CSD.

- fe-safe/Rubber incluye una tecnología única para calcular la fatiga de elastómeros que utiliza unos innovadores algoritmos específicos para elastómeros.

- Además, el estándar de fe-safe incluye funciones de procesamiento de señales de ensayo y algoritmos de fatiga de galgas extensométricas.

Principales ventajas de fe-safe

Con el conjunto de productos de fe-safe como parte integral de su proceso de diseño, podrá:

- Aumentar el ciclo de fatiga de los componentes críticos de seguridad.

- Optimizar los diseños para reducir el uso de materiales.

- Reducir la retirada de productos y los costes de garantía.

- Optimizar y validar los programas de diseño y pruebas.

- Mejorar la correlación entre la prueba y el análisis dentro de una sola interfaz de usuario.

- Reducir los tiempos de prueba de los prototipos.

- Acelerar los tiempos de análisis, por lo que se reducen las horas de mano de obra.

- Aumentar la confianza de que los diseños de productos superarán sus planificaciones de pruebas físicas "al primer intento".

- Reducir la dependencia de las pruebas físicas.

Rápido

- Los ensamblajes de piezas diferentes, los acabados superficiales y los materiales se pueden analizar en única ejecución. Además, fe-safe cambia automáticamente el método de análisis según se mueve de un material a otro. Los trazados de contorno que muestran el ciclo de fatiga en cada nodo, el factor de resistencia y las probabilidades de supervivencia se pueden calcular en la misma secuencia.

- La codificación altamente eficiente, el código nativo de 64 bits y el procesamiento paralelo multihilo permiten a fe-safe analizar grandes modelos de elementos finitos e informar rápidamente de los resultados. El procesamiento paralelo experimenta incrementos de velocidad casi lineales.

Preciso

- Los algoritmos avanzados de varios ejes son el núcleo de fe-safe.

- Los métodos de eliminación nodal exclusivos garantizan que no existe término medio entre velocidad y precisión.

- Los usuarios señalan continuamente una correlación excelente con los resultados de las pruebas. El desarrollo continuo garantiza que fe-safe mantenga su posición como tecnología líder.

Fácil de usar

- fe-safe tiene muchos ajustes predeterminados.

- fe-safe selecciona automáticamente el algoritmo más apropiado en función del material seleccionado.

- La opción de guardar análisis estándar lo hace ideal para el analista de fatiga no especializado.

- Las especificaciones equivalentes en la base de datos de materiales permiten realizar búsquedas en estándares estadounidenses, europeos, japoneses y chinos.

- Altamente configurable para el usuario avanzado.

- Interfaces directas con los principales programas de análisis de elementos finitos, como Abaqus, ANSYS y Nastran (MSC, NX), desde una intuitiva interfaz gráfica de usuario basada en Windows.

Aspectos técnicos destacados de fe-safe

- Formación automática activa

- Distancia crítica: determinar si las fisuras pueden propagarse

- Daños por bloque

- Algoritmo personalizado de fatiga fe-safe

- Efectos de fabricación

- Base de datos de materiales

- Procesamiento en paralelo

- Asignación de propiedades nodo por nodo

- Procesamiento de señal

- Optimización estructural mediante la integración con TOSCA

- Integración de la fatiga del cuerpo flexible con SIMPACK

- Validación de programas de pruebas

- Extensómetros virtuales

- Fatiga por vibración: dinámica modal, vibración aleatoria a partir de PSD/CSD de carga, barrido sinusoidal

- Curva de garantía

- Fatiga por soldaduras

- Directriz FKM

Descubra los módulos

Software de análisis de durabilidad para modelos de elementos finitos

Software de análisis de durabilidad para modelos de elementos finitos

Software de análisis de durabilidad para modelos de elementos finitos

Comience su viaje

Explore los avances tecnológicos, las metodologías innovadoras y la evolución de las demandas del sector que están remodelando el mundo del análisis de durabilidad y el análisis de elementos finitos. Vaya un paso por delante con SIMULIA. Descubra fe-safe hoy mismo.

Preguntas frecuentes sobre el análisis de fatiga

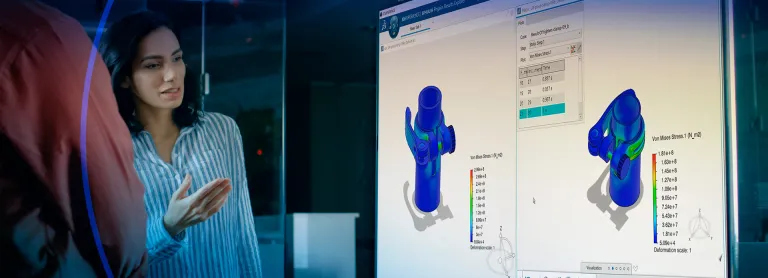

El análisis de la fatiga estructural evalúa la respuesta de los materiales de una estructura cuando se exponen a cargas repetidas a lo largo del tiempo. El análisis de la fatiga estructural examina la integridad estructural y cómo cambia en condiciones de carga cíclica. Analizando factores como las concentraciones de tensión, las variaciones de carga y las propiedades de los materiales, el análisis de fatiga estructural puede predecir la vida útil de los componentes y ayudar a prevenir fallos catastróficos debidos a daños por fatiga.

El análisis de fatiga es crucial en ingeniería para predecir y mejorar la vida útil de los materiales sometidos a cargas cíclicas. A continuación se exponen los principales métodos utilizados en el análisis de la fatiga:

- Método Tensión-Vida útil (Curva S-N): la curva S-N es un método tradicional que consiste en trazar la amplitud de tensión del material frente al número de ciclos hasta el fallo. El método de la curva S-N es adecuado para el análisis de fatiga de alto ciclo cuando las tensiones se encuentran dentro del rango elástico.

- Método Deformación-Vida útil (Curva ε-N): este enfoque se utiliza para el análisis de fatiga de bajo ciclo donde los niveles de tensión son lo suficientemente altos como para causar deformación plástica. Consiste en representar gráficamente la amplitud de la deformación frente al número de ciclos hasta el fallo.

- Método de mecánica de fracturas: el método de mecánica de fracturas se utiliza para predecir el crecimiento de grietas preexistentes bajo cargas cíclicas. Es especialmente útil para estructuras con defectos similares a grietas y se basa en principios de la mecánica de fracturas.

- Tasa de crecimiento de grietas por fatiga (da/dN frente a ΔK): esta técnica se centra en la velocidad a la que crece una grieta existente por ciclo de carga en función del intervalo del factor de intensidad de la tensión (ΔK). Es crucial para predecir la vida útil restante de un componente agrietado.

- Análisis de fatiga multiaxial: este enfoque se utiliza cuando el estado de tensión es complejo y afecta a varias direcciones. Requiere modelos más sofisticados para predecir el fallo, como el enfoque del plano crítico.

- Métodos energéticos: estos métodos, como el enfoque de la energía de histéresis, consideran que la energía absorbida en un material durante la carga cíclica es el principal impulsor de los daños por fatiga.

- Análisis de elementos finitos (FEA): El análisis de elementos finitos (FEA) es una herramienta computacional para predecir la tensión, la deformación y el desplazamiento de materiales y estructuras bajo carga. Combinado con modelos de ciclo de fatiga, ayuda a identificar los puntos críticos y a estimar el ciclo de fatiga. Cada método tiene sus aplicaciones, ventajas y limitaciones específicas, y la elección del método depende del tipo de material, la naturaleza de la carga cíclica y los datos disponibles.

fe-safe, líder en software de análisis de fatiga para modelos de elementos finitos, interactúa directamente con las principales soluciones de análisis de elementos finitos y puede satisfacer las aplicaciones industriales más exigentes. Fue el primer software disponible en el mercado que se centró en los modernos métodos de fatiga basados en la deformación multiaxial. fe-safe es muy popular entre los diseñadores por su precisión, rapidez, funcionalidades integrales y facilidad de uso.

Con fe-safe como parte integral de su proceso de diseño, podrá realizar análisis de fatiga de forma rápida y precisa. Se adapta sin problemas a su proceso de diseño, permitiéndole desarrollar productos duraderos y rentables. También minimiza el riesgo de pasar por alto puntos críticos de fallo por fatiga, reduciendo posibles costes de retirada y reclamaciones de garantía.

La carga cíclica es crucial en el análisis de la fatiga. Implica la carga repetida de un componente, lo que puede dar lugar a regiones de alta tensión y, con el tiempo, provocar el inicio de grietas. Comprender los patrones de carga cíclica es importante para realizar análisis de fatiga precisos.

El fallo por fatiga se produce en materiales sometidos a tensiones y deformaciones fluctuantes a lo largo del tiempo, aunque estas tensiones sean inferiores a la resistencia última a la tracción del material. A diferencia de los fallos bruscos debidos a una sola aplicación de una tensión elevada, el fallo por fatiga se desarrolla gradualmente, como consecuencia del efecto acumulativo de cargas cíclicas.

Descubra también

Descubra lo que SIMULIA puede hacer por usted

Hable con un experto de SIMULIA para descubrir cómo nuestras soluciones permiten colaborar sin problemas e innovar de manera sostenible en organizaciones de todos los tamaños.

Póngase en marcha

Los cursos y las clases están disponibles para estudiantes, instituciones académicas, profesionales y empresas. Encuentre la formación de SIMULIA adecuada para usted.

Obtener ayuda

Encuentre información sobre certificación de software y hardware, descargas de software, documentación del usuario, contacto con soporte y oferta de servicios