Combiner l'IA et la 3D permet d'identifier de nouveaux leviers de performance

Transformation digitale, IA, IoT, deep learning, big data... Ces expressions révèlent la possibilité pour les industriels de se réinventer.

Laurent Bertaud, Directeur de la Stratégie de l’offre “Sourcing & Standardization Intelligence” de NETVIBES-EXALEAD, et Morgan Zimmermann, CEO de NETVIBES-EXALEAD chez Dassault Systèmes nous éclairent sur ces évolutions majeures.

Lorsque vous évoquez l’intelligence artificielle au sein de la fonction Achats, qu’entendez-vous exactement ?

Dans un contexte de complexité croissante, nous considérons qu’un enjeu clé du positionnement stratégique de la direction des Achats consiste à intervenir sur les décisions de conception et d’ingénierie le plus en amont possible.

Nous parlons ici d’algorithmes de Machine Learning, placés au cœur des métiers de l’Ingénierie, mais guidés par les Achats. Ces algorithmes rendent possible le dialogue entre les deux fonctions, ouvrant une nouvelle voie de performance et de réduction des coûts.

Comment les Achats peuvent-ils en tirer parti concrètement ?

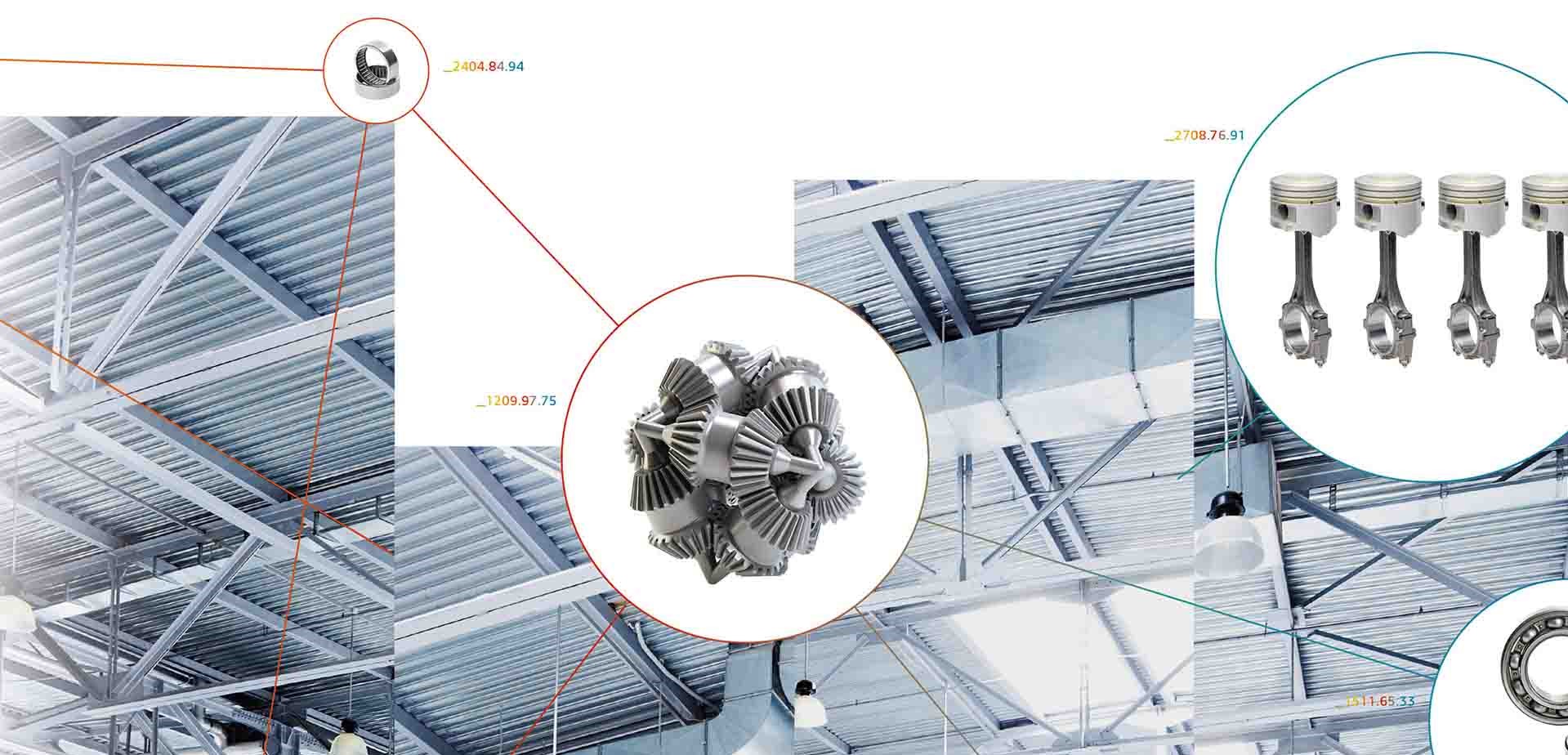

Dans l’aéronautique, cette intelligence est par exemple utilisée pour croiser les informations d’ingénierie et d’achat des pièces existantes entre les différents programmes et sites de production. Elle aide les Achats à définir des standards contextualisés, vérifier leur mise en œuvre et optimiser le sourcing à l’échelle mondiale.

Les économies réalisées libèrent une capacité d’innovation indispensable aux industriels.

La direction des Achats dispose-t-elle de sa propre interface de pilotage ?

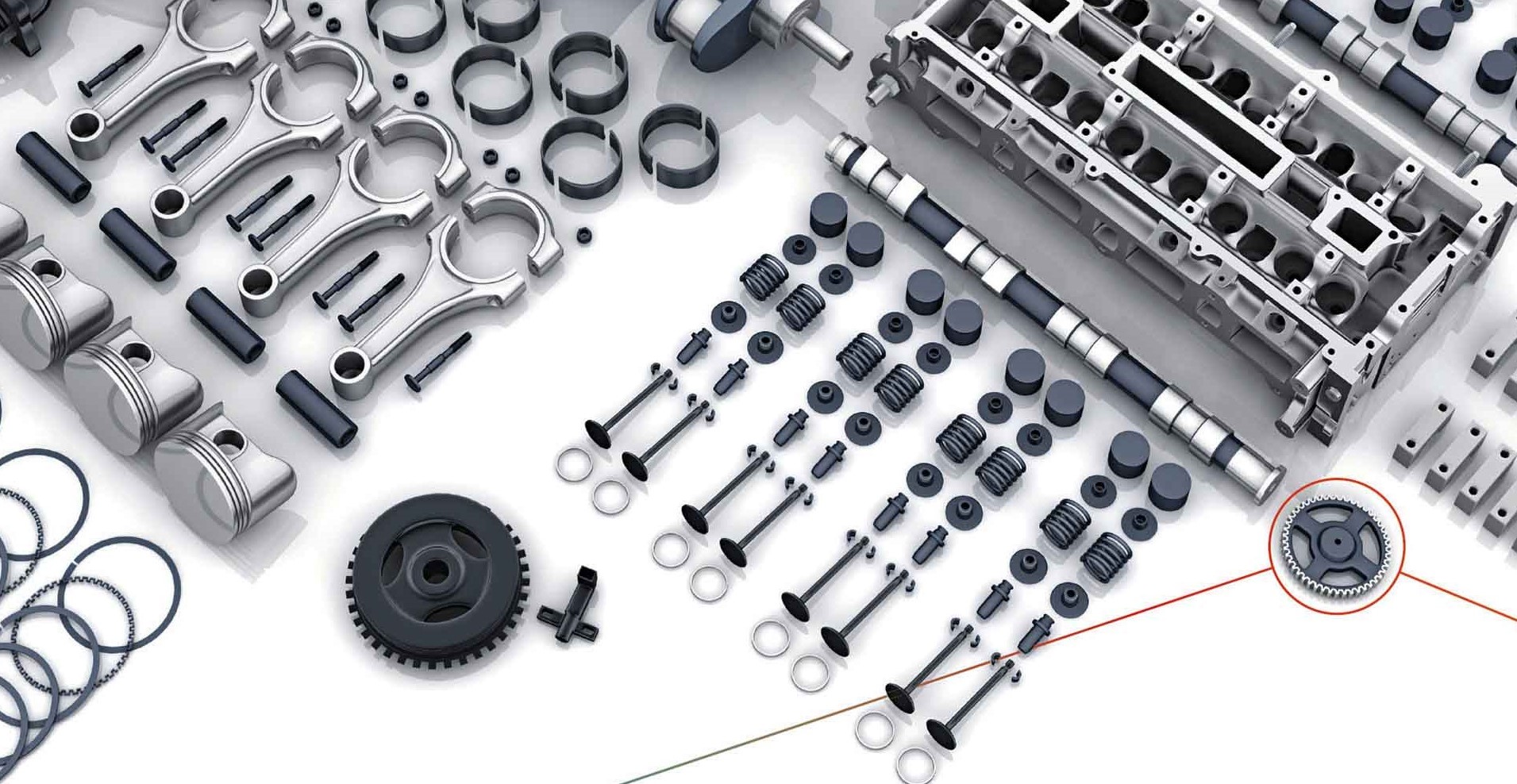

Les acheteurs disposent de leur propre tableau de bord comme point d’entrée vers l’Ingénierie. Combiner l’IA et la signature 3D des pièces permet aux acheteurs de mieux comprendre les demandes de l’Ingénierie, d’analyser les ordres déjà passés, et d’identifier les gisements d’économies inexploités et autres pistes d’optimisation.

Quels résultats obtiennent vos clients ?

Un sous-traitant de rang 1, fournisseur de sous-systèmes aéronautiques, a estimé ses économies à 15 millions d’euros par an, et un fabricant de machines industrielles à 65 millions d’euros par an. Cela montre qu’il existe des gisements d’optimisation non exploités avec les technologies habituelles.

Cependant, les phases de sourcing et de standardisation sont très difficiles à automatiser, contrairement à la gestion des factures par exemple. Les industriels prétendent qu’ils ont mis en place des politiques d’optimisation du sourcing et des règles de standardisation rodées, mais cela repose encore majoritairement sur des traitements manuels de type tableur. Ils restent tributaires de la qualité des informations entrées dans divers systèmes hétérogènes

Alors par où commencer ?

Il faut commencer par connecter les systèmes d’ingénierie et financiers au niveau mondial en s’appuyant sur la reconnaissance 3D comme langage universel, et proposer une solution simple de collaboration. La plateforme 3DEXPERIENCE et ses analytiques métier, ainsi que son service Marketplace PartSupply (bibliothèque de composants) permettent cela.

Ainsi armée, la direction des Achats peut devenir le chef d’orchestre du juste équilibre entre le commerce, la Finance et l’Ingénierie. L’adoption d’applications analytiques avancées sur les fonctions Achats sera courante d’ici deux ou trois ans. C’est le moment de se positionner pour profiter d’un avantage concurrentiel.

Analyser pour apprendre des données,interview de Morgan Zimmermann, CEO de NETVIBES-EXALEAD, Dassault Systèmes

L’usine du futur est une expression à la mode aujourd’hui. Quel sens lui donnez-vous ?

L’usine du futur, c’est l’agrégation de nombreux mots à la mode – Internet industriel, IoT, jumeau numérique, etc. – tous liés à la transformation numérique. Grâce aux nouvelles technologies, nous sommes en effet, en mesure de capturer beaucoup plus de données que jamais. De nombreuses entreprises parlent de jumeau numérique, signifiant ainsi leur capacité à synthétiser des données du monde réel en une représentation d’un produit physique, qu’il s’agisse d’une machine, d’une chaîne de fabrication ou d’une usine entière. Des fonctions d’analyse et de prévision avancées permettent alors d’anticiper les problèmes.

Mais cette perspective est en réalité fort limitée par le fait qu’elle n’utilise que les données du monde réel pour apprendre, or, sans “référentiel” de projection il est très difficile de corréler, ségréguer, interpréter et contextualiser ces données. C’est pour cela que nous avons décidé, que les données du monde réel devaient être projetées non pas sur une représentation de l’objet (image “morte”), mais bien sur un modèle virtuel complet, en configuration et pleinement simulable, c’est ce que nous appelons le 3DEXPERIENCE TWIN.

Cette reconnexion entre le virtuel et le réel offre des possibilités infinies. Elle permet notamment de jouer des “What if scenarios” et de créer de nouvelles données pour les algorithmes d’IA en simulant des conditions d’usage extrêmes jamais ou rarement atteintes dans le réel, etc.

Comment transformer la donnée en un levier de collaboration ?

Il y a vingt ans, Dassault Systèmes fabriquait la première maquette numérique pour le Boeing 777, qui est devenue le catalyseur de la collaboration multidisciplinaire. Aujourd’hui tous les processus de l’entreprise sont numérisés. De l’affectation des ressources aux programmes, à la gestion des coûts et de la logistique, tout ce qui existe dans les systèmes est numérique.

Dans ce contexte, l’analytique et l’intelligence artificielle deviennent un levier de performance et de collaboration. Elles permettent à chaque collaborateur de comprendre l’impact de ses décisions sur la performance de l’entreprise (prix des programmes, coûts de fabrication, logistique) et ainsi, elles garantissent que tous les acteurs contributifs à l’amélioration de la performance le feront en respectant les priorités de l’entreprise.

Comment voyez-vous l’avenir du secteur manufacturier ?

La fabrication est historiquement passée d’une optimisation locale, au niveau de l’usine, à une optimisation globale avec des opérations intégrées. Mais le réel enjeu est la refonte de ce que nous appelons le “Value Network ”.

En effet, dans les nouveaux écosystèmes, chacun est désormais en position de totalement repenser sa contribution à la chaîne de valeur globale, et de réétablir des modèles d’affaires nouveaux, offrant ainsi de l’agilité globale et des opportunités infinies de développement et création de leviers de compétitivité. Je suis donc très optimiste quant à l’avenir du secteur manufacturier et des entreprises qui y sont présente