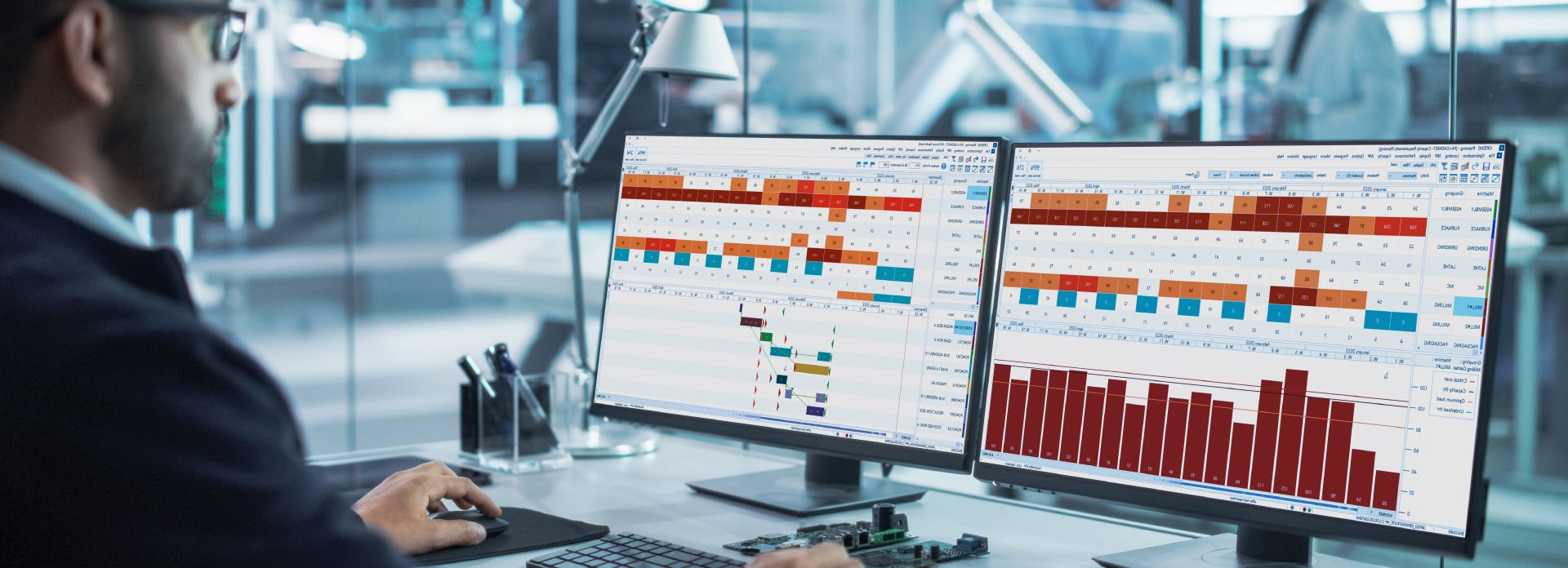

Manufacturing Planner

Präzise Modellierung von Produktionsprozessen unter Berücksichtigung der Rahmenbedingungen, die die Realität in der Fertigung wiederspiegeln.

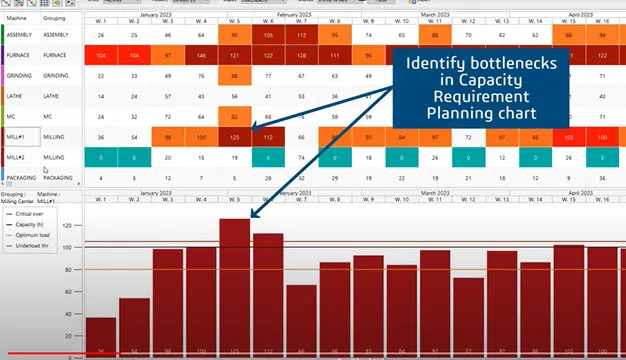

Erstellung von zuverlässigen Kapazitätsplänen anhand der Auftragslast

Mit DELMIA Ortems Manufacturing Planner lassen sich alle Ressourcen- und produktbezogenen Einschränkungen integrieren und die langfristigen Planungsprozesse von Herstellern verbessern, z. B. Hauptproduktionsplan (Master Production Schedule, MPS). Während eine Materialbedarfsplanung unendliche Kapazitätsanforderungen generiert, stimmt die Fertigungsplanung die Arbeitsauftragslast mit Kapazitäten und Fälligkeitsdaten ab und schlägt eine Planung für begrenzte Kapazitäten vor. Die Fertigungsplanung bietet Ansichten der Belastungsanalyse, um Fertigungsengpässe über alle primären und sekundären Ressourcen hinweg sofort zu erkennen. Die umfangreichen, interaktiven Tools der Fertigungsplanung ermöglichen Terminänderungen und Was-wäre-wenn-Simulationen, sodass Hersteller über interne und externe Ressourcen hinweg schnell auf unvorhergesehene Umstände bei der Produktion, bei Kapazitätsproblemen sowie bei Änderungen der Kundennachfrage reagieren können. DELMIA Ortems Manufacturing Planner hilft Anwendern, Lastschwankungen vorherzusehen und zu kontrollieren. Die innovativen kollaborativen Funktionen ermöglichen es den Teilnehmern der Wertschöpfungskette, sich entsprechend ihrer Verantwortlichkeit einzubringen. Darüber hinaus werden Planungs- und KPI-Daten unternehmensweit mit Partnern, Kunden, Subunternehmern und Lieferanten geteilt.

Hauptvorteile:

-

Verbessert die Einhaltung des Fälligkeitsdatums und der Termintreue.

-

Antizipiert und kontrolliert Lastschwankungen

-

Synchronisiert die Produktion zwischen verschiedenen Produktionsbereichen

-

Reduziert Lagerbestände und Durchlaufzeiten

-

Synchronisiert die Produktionsprozesse bei unvorhergesehenen Ereignissen neu

-

Lässt sich einfach in andere ERP-Systeme (Enterprise Resource Planning) integrieren

-

Verkürzt die Planung begrenzter Kapazitäten

-

Minimiert Produktionsunterbrechungen durch Notfallplanung

DELMIA hat uns dabei geholfen, unseren Bestand um 27 % zu reduzieren, unsere Produktivität um 18 % zu steigern und den Ausschuss um 35 % zu senken.

Mehr erfahren

Erfahren Sie, was DELMIA für Sie tun kann

Lassen Sie sich von unseren DELMIA Experten erklären, wie unsere Lösungen eine nahtlose Zusammenarbeit und nachhaltige Innovation in Unternehmen jeder Größe ermöglichen.

Erste Schritte

Wir bieten Kurse und Schulungen für Studierende, Hochschulen, Fachleute und Unternehmen an. Finden Sie die passende DELMIA Schulung.

Hilfe anfordern

Informationen zu Software- und Hardware-Zertifizierungen, Software-Downloads, Anwenderdokumentation, Support-Kontakten und Serviceangeboten