SULO

SULO digitalise plus de 150 processus sur 8 sites avec ITEROP pour transformer les déchets en ressources.

SULO, un leader engagé dans une transformation durable

Depuis sa création, SULO s’impose comme un acteur engagé et innovant dans la gestion des déchets, un domaine essentiel pour préserver l’environnement et la santé publique. Fort de ses succès passés et de son expertise reconnue, le groupe poursuit et renforce aujourd’hui son engagement en modernisant ses processus grâce à la digitalisation.

Cette transformation n’est pas une rupture, mais une évolution naturelle : en optimisant la collaboration, en améliorant l’efficacité opérationnelle et en renforçant la traçabilité, SULO ne se contente pas de maintenir ses standards élevés, il les dépasse. Grâce à une gestion des processus désormais plus intelligente et agile, SULO optimise son impact et sa réactivité, confirmant ainsi son rôle de leader dans une gestion des déchets toujours plus performante et responsable.

La digitalisation des processus pour transformer les déchets en ressources

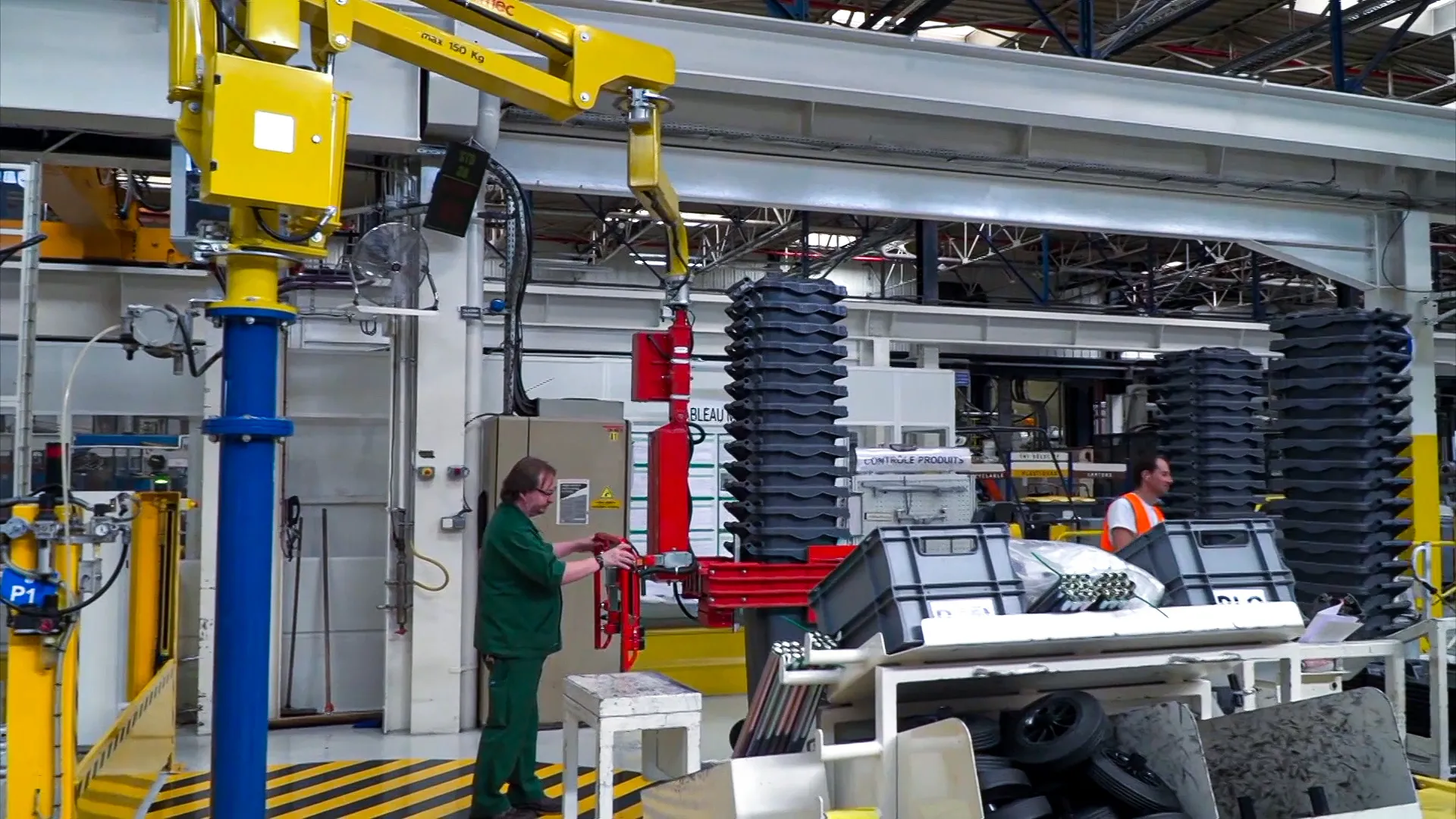

SULO est une entreprise spécialisée dans la gestion durable des déchets. Employant plus de 2 300 personnes, SULO opère depuis huit sites de production. SULO, pionnier de l’innovation et de l’écoconception, a pour mission de « faire des déchets d’aujourd’hui les ressources de demain ».

Le groupe accompagne plus de 5 000 collectivités locales dans le monde dans leur transition environnementale, en proposant des solutions durables, porteuses de valeur et de sens. Il les aide notamment à mieux collecter, trier et valoriser leurs déchets, grâce à une vaste gamme de produits : des bacs de collecte, des points d’apport volontaire, des compacteurs, des conteneurs enterrés et semi-enterrés, des corbeilles de rue, des solutions pour le pré-tri et les biodéchets, ainsi que des solutions digitales innovantes.

Au cœur de la stratégie de SULO, le numérique joue un rôle essentiel pour transformer en profondeur les pratiques de gestion des déchets et maximiser leur performance environnementale. Ces solutions permettent notamment de suivre le niveau de remplissage et l’état des équipements en temps réel, d’optimiser les tournées de collecte, de faciliter la maintenance et de renforcer l’efficacité opérationnelle des services publics. Grâce à une plateforme logicielle intuitive, à des systèmes de paiement incitatifs basés sur la levée et à des composants matériels connectés, SULO aide les territoires à rationaliser leurs opérations, réduire leurs coûts et améliorer la qualité du service rendu aux habitants. SULO propose également des services de réparation, de maintenance, de nettoyage et de remplacement des bacs.

Gagner en traçabilité et en visibilité opérationnelle

Acteur engagé dans la promotion de l’économie circulaire, SULO accompagne ses clients dans la réduction de leur empreinte environnementale grâce à une gamme variée d’activités. Pour garantir l’efficacité et la pérennité de ces initiatives, l’entreprise doit impérativement maîtriser plusieurs leviers stratégiques : le respect strict des normes de sécurité, essentiel pour préserver la fiabilité de ses opérations, le maintien d’un niveau élevé de satisfaction client, clé de sa réputation et de sa compétitivité, ainsi que la gestion rigoureuse des relations avec ses fournisseurs, afin d’assurer une chaîne d’approvisionnement responsable et performante.

Parmi les différents sites du groupe, celui d’Herford en Allemagne illustrait particulièrement les difficultés rencontrées en matière de gestion de la conformité et de sécurité des transports.

Jusqu’alors, aucune procédure claire ne permettait de traiter les cas où les camions ne répondaient pas aux exigences de sécurité. Les équipes de chargement devaient parfois rechercher les bons interlocuteurs en cas de problème, ce qui entraînait des pertes de temps et un manque d’uniformité dans le suivi. Par ailleurs, certaines réclamations liées à l’arrimage des chargements mettaient en évidence la nécessité d’une meilleure traçabilité pour démontrer la conformité des opérations réalisées sur le site.

Ces constats ont mis en lumière un besoin plus global de renforcer la traçabilité et la visibilité sur l’ensemble des processus, afin d’assurer un suivi rigoureux des réclamations et d’identifier plus efficacement les causes des problèmes.

Nous nous retrouvions donc avec beaucoup de points de collecte et d'interlocuteurs autant internes qu'externes, un fort besoin de traçabilité sur les transports et une nécessité de maitriser les coûts de ceux-ci.

Mise en œuvre d’ITEROP BPM

En 2019, face à ces multiples défis, le groupe SULO a entrepris de simplifier ses processus internes et d'améliorer la collaboration et la communication entre les différentes parties prenantes. Dans cette démarche, le groupe s'est alors orienté vers la solution de gestion des processus métiers (BPM) ITEROP de Dassault Systèmes, entrainant la digitalisation et l’automatisation de ses processus afin de favoriser un suivi accru et une analyse approfondie de ceux-ci.

La simplicité d’utilisation a également joué un rôle décisif dans le choix de la solution, car celle-ci devait être accessible et opérationnelle directement sur le terrain, sans complexité superflue. L’approche « low-code » représentait par ailleurs une exigence majeure pour SULO : elle permettait de concevoir des processus de manière agile, sans nécessiter de compétences techniques poussées ni de formations informatiques longues. Cette flexibilité était indispensable pour adapter ou modifier les processus en temps réel, en fonction des besoins évolutifs de l’entreprise, tout en garantissant une autonomie maximale aux équipes locales.

La solution a d’abord été déployée sur le site de Langres, avant d’être progressivement étendue aux autres sites du groupe. L’un des premiers processus digitalisés a été la gestion des réclamations clients. Avant la mise en place d’ITEROP, l’équipe Qualité devait combiner un outil dédié au suivi des réclamations avec un fichier Excel manuel, ce qui compliquait la traçabilité et la cohérence des données et entrainé de nombreuses relances manuelles. Désormais, les réclamations sont traitées directement dans la solution, optimisant ainsi la réactivité et la fiabilité du suivi.

Un atout majeur dans l’adoption de ce nouveau fonctionnement réside dans l’ajout de QR codes sur les bons de livraison. Grâce à ces codes, les clients peuvent déclarer une réclamation en quelques clics, simplement en scannant le QR code depuis leur smartphone ou leur tablette. Cette fonctionnalité simplifie non seulement le processus pour les clients, mais alimente aussi automatiquement la base de données avec des informations précises. Ces données enrichies permettent ensuite d’analyser plus finement les causes des réclamations et d’identifier les tendances, facilitant ainsi la mise en place d’actions correctives ciblées.

Le projet de digitalisation des processus métiers du groupe a été mené de manière progressive et structurée. Dans un premier temps, l’objectif était d’optimiser des processus clés et d’assurer une adoption progressive de la solution par les équipes. Une seconde phase, dite « d’expansion », a ensuite permis de déployer des processus plus complexes et ambitieux.

Pour piloter cette seconde étape, des « designers métier référents » ont été désignés sur plusieurs sites pilotes. Leur rôle était double : conduire la digitalisation des processus au niveau local et garantir une maîtrise opérationnelle du projet. Proches du terrain et formés à l’outil ITEROP, ces référents collaboraient étroitement avec les pilotes de processus. Ils bénéficiaient également d’un accompagnement méthodologique et technique de la part des administrateurs d’ITEROP, assurant ainsi une mise en œuvre cohérente et efficace.

En 2022 il est devenu évident pour nous que le site pilote était arrivé à maturité, des processus étaient déjà en train d'atteindre d'autres sites. Nous avons alors lancé le déploiement et structuré notre démarche de gouvernance.

Ainsi le site d’Herford a pu implémenter le processus de gestion de normes sécuritaires des camions et l’adapter avec les contraintes locales. Il comprend désormais la mise en place d’un Safety Check obligatoire avant le chargement pour s’assurer que tous les camions sont conformes aux normes. Une fois le chargement effectué, un contrôle de l’arrimage est également réalisé. La documentation de ces contrôles est intégrée dans la solution ainsi qu’une fonction pour télécharger des photos afin de disposer de preuves en cas de problème.

Concernant la gestion des transports de bacs usagés, le processus a été mis en place en complément de l’ERP initialement utilisé par SULO. Le nouveau processus de gestion des transports a permis l’implication de tous les acteurs : les clients, le service logistique, le transporteur externe et l’entreprise de recyclage.

La solution BPM nous permet aussi de venir compléter des logiciels métiers déjà existants.

Enfin, le processus de vérification technique des chariots élévateurs a également été digitalisé, permettant de suivre les coûts associés aux dysfonctionnements et d’anticiper les dépenses de maintenance. À chaque prise de poste, le cariste remplit un questionnaire prédéfini. En cas de dysfonctionnement relevé, une alerte est automatiquement envoyée au superviseur et à l’équipe de maintenance. Le processus de résolution de dysfonctionnement associé a également été intégré à la solution pour un traitement efficace.

Pour le déploiement de tous ces processus, SULO s’est appuyé sur la formation des designers et sur l’aide de la communauté d’utilisateurs de la solution de BPM, pour s’assurer de l’adoption des meilleures pratiques tout au long du parcours.

Des processus digitalisés pour plus de fluidité et une productivité accrue

La mise en œuvre de la solution de BPM a apporté de nombreux avantages quantifiables pour SULO, notamment des coûts évités, une augmentation de la productivité et des gains d'efficacité, ainsi qu’une amélioration de la collaboration et de la communication entre les équipes.

Désormais, SULO s’assure facilement que seuls les camions conformes aux normes de sécurité sont chargés. Le processus logistique de gestion des transports pour la collecte des bacs usagés a permis à SULO de faire face à une augmentation du volume de collecte sans avoir besoin de collaborateurs supplémentaires. La digitalisation du processus de vérification technique des chariots élévateurs permet aussi l'anticipation de potentielles dépenses de maintenance.

La productivité et l’efficacité des travailleurs sont optimales grâce aux rappels automatiques pour les tâches oubliées et à la réduction du travail manuel. Certains circuits de collecte sont devenus autonomes, éliminant le besoin d’intervention du gestionnaire de transport et facilitant les remplacements de personnel lors des congés.

Grâce à l'implication des équipes opérationnelles, le traitement des réclamations clients est instantané et le partage des plans de remise en conformité des chariots élévateurs est facilité. Tout ceci favorise aussi pour SULO une meilleure communication et collaboration externe, ainsi qu'un suivi optimisé des coûts de maintenance.

La clarté des rôles et des responsabilités au sein des processus digitalisés par SULO garantit que chaque membre de l’équipe dispose des informations nécessaires pour accomplir ses tâches et collaborer efficacement.

Vers une maîtrise accrue et une expertise interne consolidée

Des perspectives prometteuses émergent concernant le développement des compétences des équipes et la pérennisation de l'utilisation de l'outil au sein du groupe SULO. Sur le site de Langres, l’objectif est désormais de renforcer l’expertise interne à travers un parcours de formation ITEROP qui comprend plusieurs niveaux de certification. Celui-ci permet aux collaborateurs de progresser pas à pas, depuis l’initiation jusqu’à la conception autonome de processus. L’objectif fixé est que tous les cadres atteignent le niveau 2 (lancement et utilisation d’un processus) et qu’un pilote par service soit formé au niveau 3 (formation approfondie), garantissant ainsi une utilisation experte et homogène de la solution sur le long terme.

SULO pérennise son activité et continue de renforcer son efficacité et sa productivité en adoptant une méthode agile, adaptée aux besoins changeants de l’entreprise et de l’industrie.

Les processus évoluent avec la vie de l'entreprise. Ils sont donc toujours à jour.

Focus sur SULO

SULO est un acteur majeur de la gestion durable des déchets et un pionnier de l’écoconception. Le groupe conçoit et fabrique des solutions innovantes pour la collecte, le tri et la valorisation des déchets, accompagnant plus de 5 000 collectivités dans leur transition environnementale.

Avec plus de 2 300 collaborateurs répartis sur 8 sites de production en Europe, SULO s’engage à transformer les déchets d’aujourd’hui en ressources de demain, tout en renforçant la durabilité et la performance de ses opérations.

For more information: https://sulo.com