Messier-Bugatti-Dowty

Messier-Bugatti-Dowty a adopté la plateforme 3DEXPERIENCE® de Dassault Systèmes pour la conception, la gestion des données, la simulation et l’analyse numériques, ainsi que la fabrication et la documentation technique.

De la conception à l'innovation

25 000 avions équipés par Messier-Bugatti-Dowty effectuent chaque jour plus de 40 000 atterrissages dans le monde. Ses engagements, son expertise globale et son avancée technologique en matière de freinage aéronautique font de Messier-Bugatti-Dowty le leader mondial des systèmes d’atterrissage et de freinage.

Ses freins carbone pèsent moitié moins que les freins acier d’ancienne génération. Les compagnies aériennes réalisent les économies de carburant recherchées grâce aux nouveaux matériaux composites, dont le titane, qui entrent dans l’usinage de ses équipements et trains d’atterrissage, allégeant leur poids, leur impact environnemental et leurs coûts d’exploitation.

Ces réussites reflètent l’avancée technologique de la société, à la pointe de l’innovation. « Répondre à un besoin spécifique du marché se traduit chaque fois par un nouveau défi technologique », explique Naoufal Hadi, directeur du centre de compétences PLM (Product Lifecycle Management), chez Messier-Bugatti-Dowty. « Il nous faut trouver l’innovation appropriée. » En 2012, l’entreprise a initié le projet Manufacturing and Engineering Data System (MEDS), visant à rationaliser les systèmes d’information de ses sites de production de trains d’atterrissage pour optimiser ses processus de développement. « Nos produits sont mis au point dans un environnement interculturel, associant plusieurs sites, par des techniciens et des ingénieurs travaillant dans différents pays. Ils ne parlent pas forcément la même langue et utilisaient jusqu’ici des méthodes et des outils différents », commente Naoufal Hadi.

« Nos sites de Gloucester (UK), Montréal et Toronto (Canada), et Bidos (France) avaient chacun leurs propres processus et outils d’industrialisation. Il leur était difficile d’échanger des données et de travailler en simultané », constate Pascal Tavernier, responsable du projet MEDS, Messier-BugattiDowty. Ce projet MEDS définit les processus de production et les alternatives possibles, ainsi que les instructions et les ressources nécessaires pour la production. « Unifier les processus et les méthodes de travail pour l’ensemble de nos sites a été l’un des défis majeurs à relever », souligne Pascal Tavernier. « Pour supporter nos processus de développement, nous avons choisi la plateforme 3DEXPERIENCE de Dassault Systèmes : une plateforme unique offrant des références de données communes pour la conception, la production et la maintenance. Grâce à cette harmonisation numérique de nos sites, nos collaborateurs travaillent à partir des mêmes informations sur nos produits, en y accédant de plus en temps réel. » Naoufal Hadi ajoute : « Nous visons le “zéro papier”, un gain de temps précieux et une optimisation de notre productivité et de notre efficacité. »

« La plateforme 3DEXPERIENCE est de plus flexible et orientée métier. Elle fournit des solutions prêtes à l’emploi spécifiques à notre industrie, ce dont nous avons besoin pour gérer notre chaîne de production de bout en bout », affirme Pascal Tavernier. « Nous pouvons même personnaliser certaines fonctions pour intégrer les pratiques et le savoir-faire spécifiques à nos activités. »

La plateforme 3DEXPERIENCE nous fournit une plateforme unique offrant des références de données pour la conception, la production et la maintenance. Grâce à cette continuité numérique, nos collaborateurs travaillent à partir des mêmes informations sur le produit et y accèdent en temps réel.

Une plateforme partagée

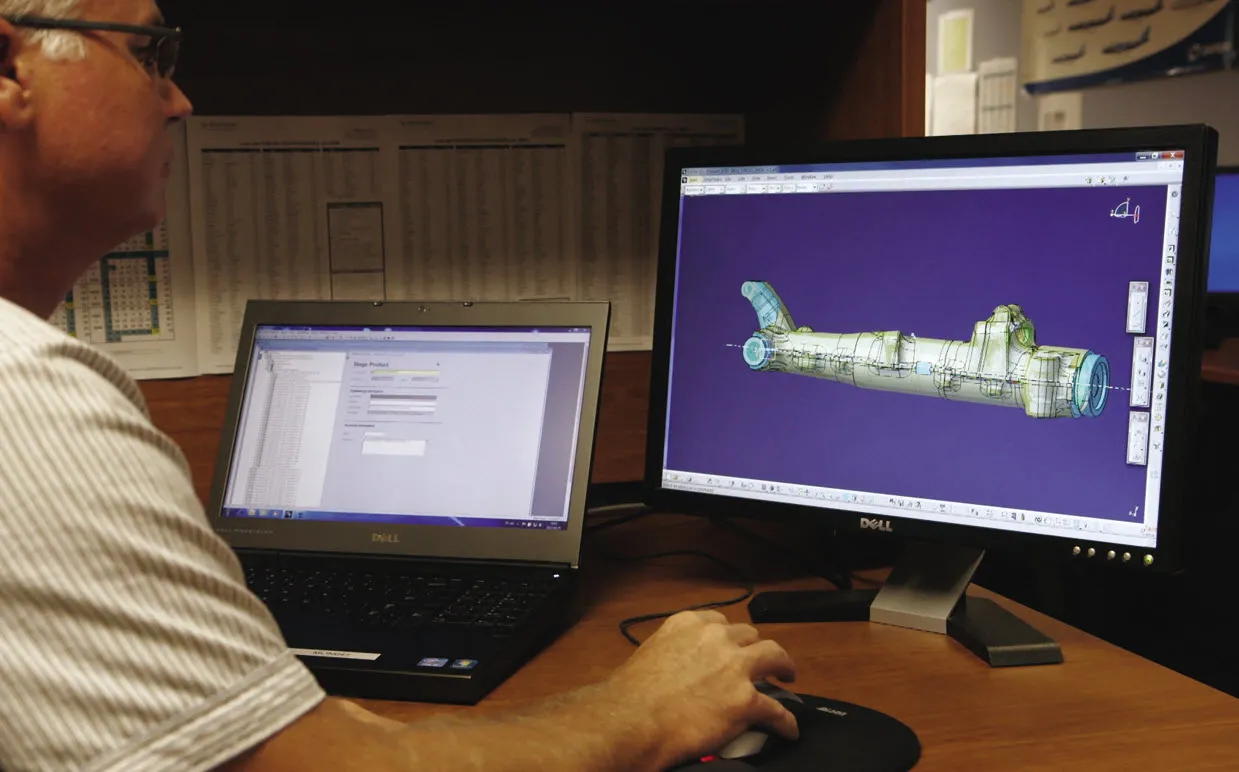

Messier-Bugatti-Dowty utilise plusieurs applications de la plateforme 3DEXPERIENCE, parmi lesquelles CATIA pour la conception, ENOVIA V6 pour la collaboration multi-sites et la gestion de produit numérique, SIMULIA pour la simulation et l’analyse numériques, DELMIA V6 pour la gestion des plans d’assemblage et des séquences machine, et 3DVIA pour échanger des informations dans l’écosystème et générer la documentation pour les clients. « Toutes ces applications sont entièrement intégrées et totalement compatibles, ce qui contribue à harmoniser le travail d’équipe et rationaliser l’échange de données », remarque Naoufal Hadi.

Cette solution expérience pour l’industrie offre de nombreux avantages pour Messier-Bugatti-Dowty. Les équipes de conception et de production des différents sites échangent désormais en temps réel puisqu’elles partagent le même outil, accélérant le processus de développement. « Plus besoin d’échanger par e-mail avec les retards inhérents à ce type de communication », ajoute Naoufal Hadi. « Avec des cycles de développement de plus en plus courts, nos sites accèdent en temps réel aux informations sur les produits. Ils progressent plus rapidement. »

De plus, cette solution permet de mieux respecter les normes qualité et les réglementations de l’industrie aéronautique. « Nous pouvons compter sur la traçabilité et garantir que la gestion des configurations, que nos fichiers de contrôle et de production sont conformes aux réglementations et aux normes de qualité de l’aéronautique », ajoute Pascal Tavernier. « Prochaine étape à moyen terme ? Relier DELMIA à Apriso afin d’étendre notre utilisation de la plateforme 3DEXPERIENCE à l’atelier. Nous disposerons ainsi d’une continuité numérique étendue jusqu’aux machines à commande numérique. »

3D Master comme référence

Les modèles 3D, en particulier pour les processus de production, jouent un rôle de plus en plus prépondérant dans l’industrie aéronautique. « La plateforme 3DEXPERIENCE répond aux besoins importants d’évolution dans le domaine de l’aviation, où la modélisation 3D est passée au premier plan des processus d’industrialisation », explique Pascal Tavernier. « L’approche de la plateforme 3DEXPERIENCE en termes de données principales 3D nous aide à accélérer notre cycle de développement puisqu’elle nous fournit une base commune unique, le modèle 3D. Ce modèle, élaboré par l’équipe de conception, devient la référence pour toute la production en aval. Le même modèle définit le processus et les méthodes de fabrication, la programmation des machines à commande numérique ainsi que nos processus de contrôle et d’inspection. Il nous permet de bénéficier d’une réelle continuité numérique. »

« La 3D étant un langage universel, elle efface les barrières culturelles et linguistiques », explique Naoufal Hadi. « Nous ne perdons plus de temps à traduire, à expliquer ou à dissiper les malentendus. La 3D aide les designers à mieux visualiser et comprendre l’objet qu’ils créent. Ils essaient directement différentes options avant de s’accorder sur la meilleure solution. »

Messier-Bugatti-Dowty capitalise sur des décennies d’expertise et développe des produits de pointe innovants qui lui valent la confiance de ses clients. Les constructeurs aéronautiques majeurs comme Airbus, Boeing, Dassault Aviation, Embraer, Bombardier et Comac, ont choisi les freins carbone, les systèmes de freinage et les trains d’atterrissage Messier-Bugatti-Dowty. Les écuries de Formule 1 qui équipent leurs voitures de ses freins carbone sont sur le podium. « La confiance de nos clients est liée à notre capacité à innover et à fournir des produits et des services de qualité, dans le respect du cahier des charges », précise Pascal Tavernier. « Confrontés à un marché demandeur de systèmes toujours plus légers, plus robustes et plus verts, il nous faut être à la pointe de la technologie. Le partenariat développé avec Dassault Systèmes et le travail effectué avec ses équipes de services nous aident à y parvenir. Dassault Systèmes est à l’écoute de nos besoins et nous propose systématiquement la solution la plus avantageuse pour nous. Grâce à cette précieuse relation et aux capacités de la plateforme 3DEXPERIENCE, nous continuerons d’être équipés au mieux pour relever les défis du futur. »

À propos de Messier-Bugatti-Dowty

Messier-Bugatti-Dowty (Safran) a pour partenaires 30 avionneurs majeurs dans les domaines civil, militaire, régional et d’affaires. Son expertise couvre le cycle de vie complet de ses produits depuis la conception et la fabrication jusqu’à la maintenance et la réparation. La société compte aujourd’hui 20 sites à travers le monde.

Produits : trains d’atterrissage, roues et freins carbone, équipement électro-hydraulique et tout électrique, unités de commande électronique

Nombre de salariés : plus de 7 000

Siège social : Vélizy-Villacoublay, France

En savoir plus : www.safranmbd.com