L'OCCITANE en Provence, Laboratoires M&L

Chargés de la formulation et de la production de cosmétiques naturels pour le Groupe L'OCCITANE, les Laboratoires M&L – L'OCCITANE en Provence adoptent la simulation et le jumeau virtuel de la 3DEXPERIENCE pour une usine efficace et durable, privilégiant la santé et la sécurité des opérateurs.

Une usine intelligente et sûre pour des expériences cosmétiques uniques

Vu de sa façade extérieure en bois, il est clair que le site de production de L'OCCITANE en Provence – Laboratoires M&L, installé à Lagorce en France, n'est pas une usine ordinaire. Située en pleine nature, au milieu des collines sauvages de l'Ardèche, l’installation est conçue pour se fondre dans son environnement et coexister avec la nature.

Responsable de la production de cosmétiques, d'huiles et de parfums naturels pour les marques L’OCCITANE en Provence et Melvita du Groupe L'OCCITANE, le site de Lagorce dispose de 1 800 m² de toiture végétalisée, 12 puits de lumière, 80 m² de panneaux solaires destinés au préchauffage de l'eau et de 10 000 m² de saules finlandais pour purifier les eaux usées issues de la production après traitement par sa station d'épuration des eaux usées. Il a également déployé plus de 4 500 m² de panneaux photovoltaïques qui produisent assez d'électricité pour couvrir jusqu'à 25 % des besoins du site, avec un objectif de 90 % à 2030. À l'intérieur, les postes de travail sont configurés pour favoriser une bonne posture et le confort de chaque opérateur, les technologies digitales permettant de simuler les configurations de l'atelier pour privilégier la sécurité des employés.

Fière de s’approvisionner avec soin et de créer des produits cosmétiques parmi les plus durables et naturels du marché, les Laboratoires M&L accordent spontanément la priorité au bien-être de ses collaborateurs.

« Il est essentiel que nos employés travaillent dans un environnement sûr, confortable, inclusif et diversifié afin que cela transparaisse en interne et en externe », affirme Richard Vinardi, directeur des stratégies industrielles des Laboratoires M&L, Groupe L'OCCITANE.

Le jumeau virtuel nous a permis d'évaluer des situations impossibles à observer au quotidien.

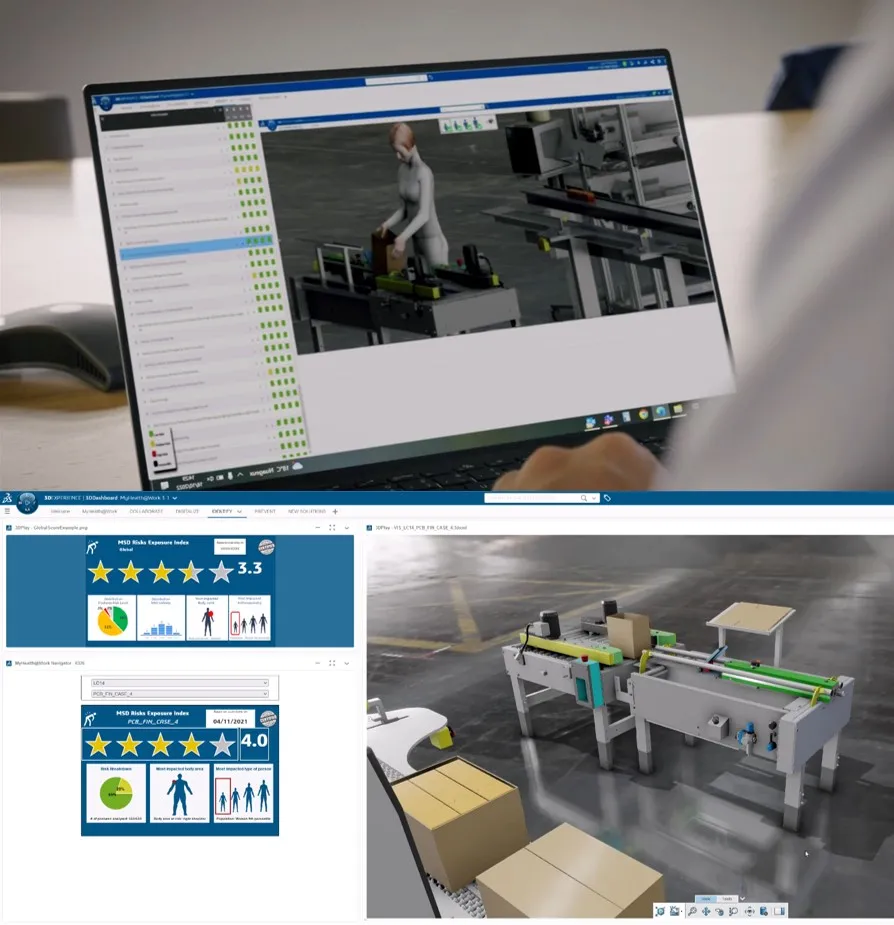

La politique proactive des Laboratoires M&L en matière de santé et sécurité repose sur une initiative appelée MyHealth@Work, à laquelle Dassault Systèmes contribue avec la plateforme 3DEXPERIENCE Cloud pour créer un jumeau virtuel de l'usine de Lagorce et de ses lignes de production, afin de surveiller et prévenir les risques pour la santé au travail. Avec plus de 200 employés travaillant sur le site de Lagorce, composés de 60 % de femmes et 40 % d'hommes de tout âge, l'entreprise a examiné les postures de chaque individu à son poste de travail afin de déterminer les risques de problèmes articulaires ou musculo-squelettiques, et comprendre comment chacun pouvait être affecté selon son genre.

« MyHealth@Work a pour objectif d'évaluer les espaces de travail, notamment l’ergonomie aux postes et sur les lignes de conditionnement », explique Maxime Plazolles, chef de projet Ingénierie et Innovation pour les Laboratoires M&L, Groupe L'OCCITANE. « Nous sommes partis d'une simple observation : l’augmentation des arrêts maladies et des signalements de problèmes d'inconfort sur les lignes de production. Nous avons alors passé au crible un large éventail de postures en fonction des percentiles de la population. Le jumeau virtuel nous a permis d'analyser des situations impossibles à observer au quotidien. »

Jumeau virtuel de l'usine et au-delà

Ce qui a commencé comme un projet indépendant, une preuve de concept (POC) visant à simuler les postes de travail et prévenir l'apparition de troubles musculo-squelettiques du personnel, s'est transformé en partenariat stimulant entre les Laboratoires M&L et Dassault Systèmes. Ensemble, les deux entreprises explorent les différentes façons d'utiliser les jumeaux virtuels pour améliorer le bien-être des équipes et l'efficacité opérationnelle.

« Nous avons fini par scanner toute l'usine, car nous avons réalisé que la solution offrait une réelle capacité évolutive, ce qui pouvait nous aider à investir dans de nouvelles lignes et s’assurer que leur installation serait bonne du premier coup autant que possible, ce qui est extrêmement important dans notre secteur », explique Maxime Plazolles. « Ce partenariat nous permet de générer des connaissances, de développer des compétences, de bénéficier en avant-première des technologies émergentes et d'identifier les domaines qui génèrent de la valeur. »

La vision des Laboratoires M&L avec le site de Lagorce est de créer un nouveau modèle industriel local connectant individus, performance et nature.

« Nous plaçons l'humain au cœur de tout ce que nous faisons. Dans ce contexte, notre ambition est d'atteindre zéro accident sur site », affirme Aurélie Declef, directrice de l'usine de Lagorce, Laboratoires M&L, Groupe L'OCCITANE. « Pour nous, le zéro accident n’est pas une chance, c’est un choix. »

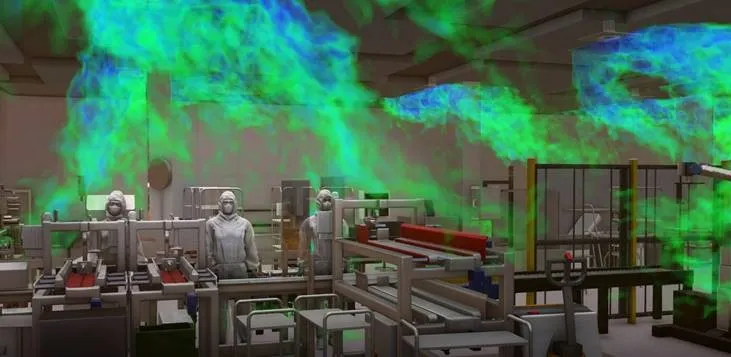

Comprendre la transmission des agents pathogènes

Les Laboratoires M&L offrent un bel exemple d'application de MyHealth@Work. Le fabricant souhaitait appréhender la propagation des virus et déterminer comment améliorer la protection de ses employés tout en maintenant un niveau élevé de productivité des chaînes de production. L’entreprise a mandaté Dassault Systèmes pour simuler différents scénarios.

Les Laboratoires M&L ont fourni des modèles 3D de l'architecture du site et l'équipe de Dassault Systèmes a calculé les données relatives aux flux d'air – renouvellement et recirculation de l'air, apport d'air extérieur et sorties d'air. Ces éléments ont ensuite été utilisés pour créer un jumeau virtuel de l'atelier dans son intégralité, afin d'exécuter des simulations de scénarios de flux d'air et de propagation d'agents pathogènes sur la ligne de conditionnement, en utilisant DELMIA et SIMULIA Simulation de fluides.

« Grâce à SIMULIA PowerFlow, nous avons pu rendre visible l'invisible », déclare Maxime Plazolles.

Ces simulations ont révélé que l'entreprise pouvait mettre en place des mesures supplémentaires pour protéger ses employés, notamment en repositionnant les bouches d'aération pour éviter que certaines zones soient moins ventilées que d'autres.

« Nous avons également découvert que les séparations en plexiglas installés dans l'atelier étaient moins efficaces que les masques pour protéger les employés », affirme Maxime Plazolles. « Ces données seront capitalisées pour l’acquisition éventuelle de futures lignes. »

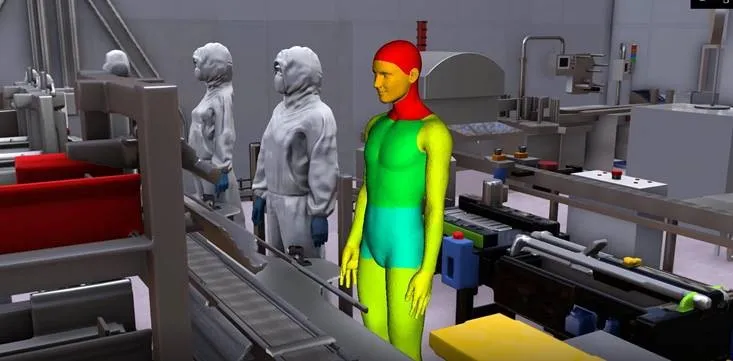

Simuler les flux thermiques

En plus de la circulation des agents pathogènes, les Laboratoires M&L souhaitaient étudier l'environnement thermique du site de Lagorce, notamment le niveau de réchauffement de certaines zones de l'atelier pendant des périodes spécifiques. Les opérateurs signalaient avoir parfois trop chaud. Les Laboratoires M&L ont estimé qu’il fallait prendre des mesures pour améliorer leur confort.

« L'objectif était de comprendre les variations de température, de déterminer comment la chaleur était générée et d'où elle provenait », explique Maxime Plazolles.

Grâce au jumeau virtuel existant de l'atelier, l'équipe de Dassault Systèmes a réalisé des simulations thermiques de l'environnement incluant des équipements dégageant de la chaleur, tels que les petits moteurs de tapis roulants. Des simulations de scénarios de production à différents moments de la journée ont été réalisées avec SIMULIA Simulation de fluides, afin d’identifier les zones de l'atelier à forte émission de chaleur ou exposées à l’ensoleillement, et comment le confort des opérateurs en était affecté lors de chaudes journées d'été.

« SIMULIA nous a permis de nous interroger sur les réglages de température de la zone concernée en tenant compte du rayonnement solaire, afin de contrôler les variations de températures dans les moindres recoins de l’usine », explique Maxime Plazolles. « Il aurait été bien plus compliqué de mesurer cela dans l'environnement réel. Grâce au jumeau virtuel et aux simulations, nous avons pu visualiser ces scénarios et comprendre ce qui se passait. »

Pour les Laboratoires M&L, simuler les conditions avant d’opérer des changements présente de nombreux avantages.

« À l'avenir, nous envisageons également de réaliser des simulations de bruit, en particulier dans les zones où les bouchons d'oreilles sont obligatoires, et d'explorer la relation entre les systèmes thermiques et aérauliques », explique Maxime Plazolles.

Quand l’externalisation a du sens

Pour les Laboratoires M&L, externaliser ce type de projets auprès de Dassault Systèmes et bénéficier de son approche Virtual Twin as a Service basée sur les résultats était une démarche gagnant-gagnant.

« Nous sommes conscients que la plateforme 3DEXPERIENCE nécessite une certaine expertise pour un usage optimale», justifie Maxime Plazolles. « Cette activité n'est pas notre cœur de métier. En revanche, c'est celui de Dassault Systèmes. Cette externalisation nous permet de poursuivre plusieurs projets en parallèle. Ses équipes s'adaptent à nos plannings et nous offrent la possibilité de tester de nouvelles technologies."

Grâce à ce partenariat, les Laboratoires M&L ont l’opportunité d’expérimenter des technologies émergentes et d’apporter leur contribution pour obtenir le résultat souhaité. Ce partenariat permet également à l'entreprise de se développer rapidement, de fournir des ressources supplémentaires si nécessaire pour maintenir les projets à flot, et d’apporter des avantages transformationnels à l’organisation.

« Je peux déléguer des tâches aux équipes de Dassault Systèmes pour élargir mon champ d'action et obtenir des résultats plus rapides », précise Richard Vinardi. « Nous bénéficions également de l’expertise dont nous ne disposons pas forcément en interne. Les équipes avec lesquelles nous avons travaillé ont enrichi les projets en apportant une réelle valeur ajoutée grâce à leurs expériences issues d'autres secteurs et partenariats. »

Bien que l'entreprise reconnaisse que ce type d'arrangement est peu courant dans son industrie, elle est convaincue que l'externalisation de projets IT spécifiques est la voie à suivre.

« Cette approche nous permet de nous impliquer progressivement sans avoir à développer ce type de compétences en interne et toute l'infrastructure associée », ajoute Maxime Plazolles. « Nous sommes devenus une organisation hybride tournée vers l'avenir, qui poursuit ses projets d'innovation numérique tout en contrôlant ses coûts. »

Et parce que ces projets digitaux sont gérés sur le cloud, les Laboratoires M&L bénéficient d’un accès 24h/24 et des avantages collaboratifs qui découlent d’un environnement de travail centralisé en ligne.

« Notre organisation est répartie sur différents sites », explique Maxime Plazolles. « La plateforme 3DEXPERIENCE nous permet d'échanger, de partager des documents et d'accéder aux contenus et aux livrables sur le cloud. Elle permet également de faciliter la collaboration avec Dassault Systèmes. En définitive, tout converge sur la plateforme. »

Évaluer virtuellement les lignes de production

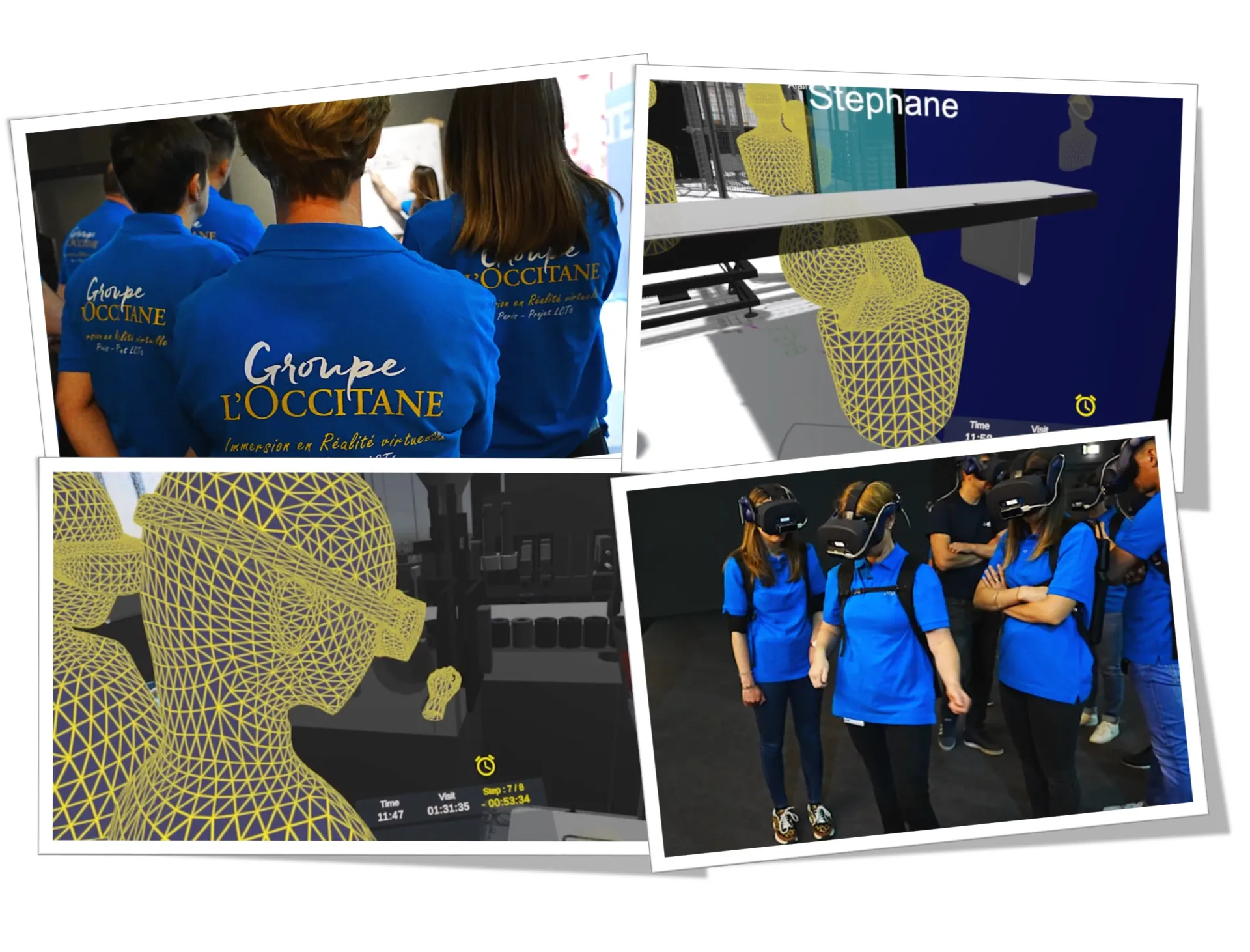

Les Laboratoires M&L étudient désormais comment utiliser la plateforme 3DEXPERIENCE Cloud, la réalité virtuelle et les services de simulation de Dassault Systèmes pour optimiser l’installation de leurs lignes de production.

« Auparavant, quand nous achetions une ligne de conditionnement, beaucoup de choses étaient découvertes au fil de l’eau », déclare Maxime Plazolles. « Les phases de montée en cadence prenaient 6 à 18 mois. L'objectif est de réduire la durée de ces phases et d'augmenter rapidement la cadence en utilisant l'immersion dans la réalité virtuelle pour anticiper ce que nous appelons "les clashs", c'est-à-dire les points de blocage, les problèmes de sécurité et environnementaux. »

« En simulant virtuellement les conditions futures et en impliquant les opérateurs et les différents intervenants, nous pouvons identifier des situations qui n'auraient pu être constatées qu'après finalisation du projet », ajoute Richard Vinardi.

Aujourd’hui, les Laboratoires M&L peuvent compter sur les simulations pour déterminer quand acheter de nouveaux équipements et comment intégrer de nouvelles lignes de production dans leurs usines.

« Nous venons d'investir dans une nouvelle ligne tubeuse », annonce Aurélie Declef. « Avec Dassault Systèmes, nous avons créé une expérience immersive en réalité virtuelle pour permettre aux opérateurs de se projeter sur cette future ligne et s’assurer que l’aménagement des postes de travail prennent en compte leurs remarques. »

Se concentrer sur la production

Depuis 2013, les Laboratoires M&L gèrent leurs flux de production et d'approvisionnement avec DELMIA, optimisant ses processus de production et de logistique à tous les niveaux.

« DELMIA apporte discipline, traçabilité et organisation à la production », précise Maxime Plazolles. « Nous avons vraiment amélioré notre rendement et notre organisation. »

Ainsi, lorsque l'entreprise a souhaité renforcer la collaboration et transformer ses réunions et processus de suivi des lignes de production, il était logique d’essayer la fonctionnalité DELMIA 3DLean. Les équipes de production utilisent le tableau de bord de gestion visuelle digitale et l'environnement partagé sur le cloud pour assurer leurs réunions, échanger sur les tâches quotidiennes et prendre des décisions éclairées.

« Jusque-là, nous utilisions des tableaux blancs, auxquels les employés se référaient chaque jour pour remplir leurs tâches », explique Maxime Plazolles. « 3DLean nous permet de gérer ces tâches sur des écrans digitaux et de fournir aux chefs d'équipe, aux responsables d'activité et aux opérateurs une vue claire sur ce qui se passe. »

DELMIA 3DLean favorise la communication entre les différentes équipes, un partage plus intuitif des informations et leur accessibilité.

« Nous pouvons ainsi résoudre plus facilement certains problèmes et améliorer la planification des activités », affirme Maxime Plazolles. « Les instructions de travail sont fournies aux personnes concernées et nous pouvons visualiser en direct l’emplacement de chaque opérateur. Certains de nos responsables sur site contrôlent déjà directement la production avec cette solution et obtiennent d'excellents résultats. »

Créer un lieu de travail sain et durable

Les Laboratoires M&L prennent leur rôle dans la préservation de la planète au sérieux et pensent que les technologies digitales offrent de nombreuses perspectives pour réduire davantage l'impact environnemental de l'entreprise tout au long de la chaîne de valeur.

« À long terme, les solutions digitales, notamment les jumeaux virtuels, pourraient permettre d'accélérer notre transition écologique et de maximiser l'efficacité énergétique », déclare Richard Vinardi.

« Je suis fermement convaincu que nous pourrons aussi générer une réelle valeur dans d'autres domaines, tels que l'IA, la formulation, l'automatisation des tâches, la chaîne d'approvisionnement et l'analyse du cycle de vie », ajoute Maxime Plazolles. « Par exemple, pour mesurer l'impact écologique et environnemental d'un produit, décider d'utiliser telle ou telle ligne de conditionnement afin de limiter l’empreinte carbone. À l'avenir, nous pourrions qualifier et simuler l'ensemble de la consommation énergétique d'un bâtiment afin de mieux identifier les possibilités de la réduire. »

Leur collaboration avec Dassault Systèmes permet aux Laboratoires M&L de continuer à se concentrer sur leurs initiatives en faveur de la décarbonation et de la biodiversité, tout en renforçant leurs capacités digitales pour réaliser des changements positifs et significatifs.

« En fin de compte, nous avons généré de la valeur, de l’efficacité et créé des opportunités pour un avenir plus propre et plus vert », conclut Maxime Plazolles. « Ce partenariat nous donne des résultats fiables et robustes. Il nous permettra d’écrire un nouveau chapitre de l'histoire des Laboratoires M&L pour le Groupe L'OCCITANE. »

À propos des Laboratoires M&L, L'OCCITANE en Provence

Les Laboratoires M&L sont en charge de la formulation, de la fabrication et de la logistique primaire de cosmétiques pour le Groupe L'OCCITANE, fabricant et distributeur international majeur de produits de soin, de beauté et de bien-être à base d’ingrédients naturels ou biologiques. Son portefeuille de produits de beauté prémium compte les marques L'OCCITANE en Provence, Melvita, Erborian, L'OCCITANE au Brésil, LimeLife by Alcone, Elemis, Sol de Janeiro et Grown Alchemist. Avec une vision positive de la nature, le Groupe L'OCCITANE s’engage à investir dans les communautés, la biodiversité, à réduire les déchets et proposer des solutions régénératrices pour une planète meilleure et plus saine.