Jakob Müller

Optimise les processus de développement produit dans ses sites du monde entier grâce à CATIA et ENOVIA.

« Il est déjà suffisamment complexe de gérer une conception produit en un site mais avec des conceptions réparties entre deux sites, ou plus, sans système PLM, le taux d’erreur serait vraiment colossal. Nous n’aurions pas pu le faire sans ENOVIA. »

Leader mondial en production d’étiquettes

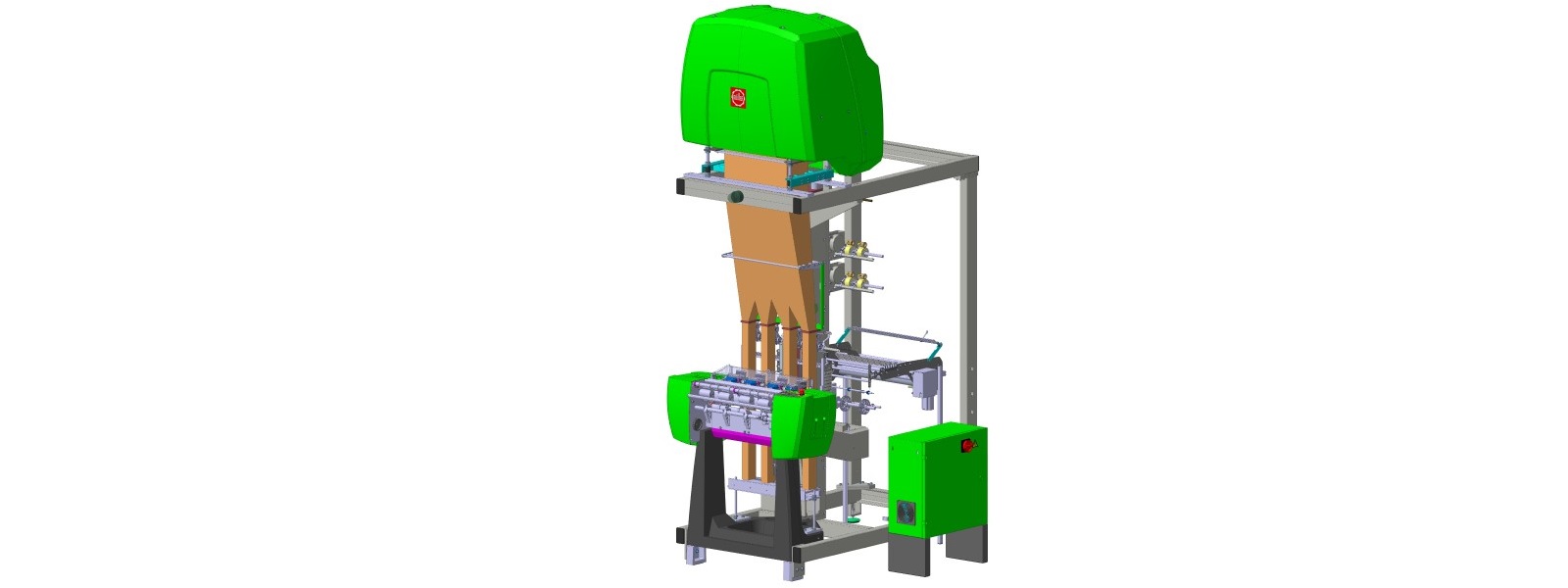

Etiquettes, fermetures éclairs, ceintures ou dentelle au crochet, nous possédons presque tous un accessoire de vêtement créé avec une machine Jakob Müller. Le fabricant suisse de machines textiles fournit des solutions haute performance permettant de produire des tissus étroits ou des rubans à une vitesse stupéfiante et dans un grand souci du détail. Riche de 120 ans d’expérience, Jakob Müller AG est le leader mondial des machines à étiquettes, avec plus de 50 % de parts de marché.

L’entreprise emploie plus de 1 200 personnes sur six sites de fabrication situés en Suisse, Allemagne, Italie, Inde, Chine et République Tchèque, sans oublier cinq entités de vente distinctes. Plus de la moitié des employés de l’entreprise développe, conçoit et construit des machines et des systèmes à l’établissement de Frick, en Suisse.

CATIA pour la conception et la programmation CN

Utilisant la CAO depuis le milieu des années 1980, Jakob Müller a adopté CATIA et ENOVIA en janvier 2005. En 2006, l’entreprise a installé une solution de fabrication à commande numérique (CN) basée sur les modules CATIA Machining, reliés à un système de gestion des outils et une solution CN directe.

Les ingénieurs utilisent CATIA pour concevoir et tester les assemblages des machines textiles, y compris pour la simulation de la cinématique, l’analyse dynamique et les calculs de résistance. L’entreprise utilise des machines à CN pour fabriquer des composants. La solution d’usinage intégrée à CATIA permet à Jakob Müller d’optimiser la programmation de CN, ce qui réduit les temps d’arrêts des centres de fraisage, de plus en plus sophistiqués, de l’entreprise.

« Nous avons de moins en moins de centres d’usinage, mais ceux qui restent deviennent toujours plus grands et plus performants », explique Adrian Brogle, directeur Informatique Technique chez Jakob Müller. « Nous ne pouvons pas nous permettre de temps d’arrêt, il faut que les machines tournent. Auparavant, les programmes pouvaient être modifiés plus rapidement en réglant la machine, mais aujourd’hui deux heures de programmation de CN sont plus rentables que quinze minutes d’immobilisation. La nouvelle solution de CN a été rapidement amortie. »

ENOVIA : Gérer les ordres de changement technique en toute transparence

Le choix d’ENOVIA, incluant Engineering Central et Program Central, a été déterminé par la capacité de la solution à supporter des flux de travaux flexibles et des installations multi-site, ainsi que par sa technologie web intégrée. Si vous demandez à un employé de Jakob Müller quel flux d’information géré par ENOVIA est le plus important aujourd’hui, il citera sans doute le processus des ordres de changement technique (ECO, pour Engineering Change Order), qui applique les modifications à une série en cours tout en contrôlant les vérifications, les reprises et les revalidations des composants modifiés.

« Nous savons toujours exactement quels produits et pièces standards sont utilisés, et où », indique Massimo Ratti, responsable Applications CAX/PDM chez Jakob Müller. « Nous savons aussi quels changements ont été effectués, et ainsi de suite. Nous pouvons également analyser le flux ECO afin de connaître le temps nécessaire pour modifier les séries, ce qui nous permet d’identifier les goulots d’étranglement. Je peux aussi surveiller et planifier avec précision les processus ECO afin de réduire les délais de traitement. Pour les responsables de département, c’est un outil essentiel pour optimiser et gérer les processus d’entreprise. Les acheteurs peuvent voir lorsqu’un composant est envoyé en cycle de mise à jour, ce qui leur évite de commander trop de pièces obsolètes. »

Equipé d’une interface aux systèmes ERP, ENOVIA est actuellement la solution leader pour les nomenclatures et les données principales. Lorsqu’elles sont transférées au système ERP, les données de développement sont enregistrées dans un espace de travail spécifique d’ENOVIA. Ainsi, les utilisateurs bénéficient des fonctions de gestion des droits même lorsque les données principales d’un composant ne sont pas encore complètes. Les ingénieurs en conception décident s’ils souhaitent rendre un composant donné visible, et à qui. Lorsqu’ils finalisent le développement et achèvent le prototype, ils lancent un ECO et transfèrent les données principales d’abord dans le système PLM, puis dans l’ERP.

ENOVIA sécurise l’accès aux données.

En matière de gestion des droits, on peut comparer chacun des différents sites de Jakob Müller à un client individuel. Les utilisateurs du site ne disposent que d’un accès basique aux données 3D locales. Les ingénieurs en conception peuvent cependant approuver l’utilisation de leurs modèles dans d’autres établissements. « Cela nous permet de déterminer avec exactitude les données qui peuvent être vues dans un site précis, en Chine par exemple, » explique Brogle. « Quant à nos collègues en Inde, ils sont notamment responsables des changements spécifiques de flux de travaux qu’ils effectuent lorsqu’ils adaptent des pièces aux produits semi-finis réalisés ici. »

Avec l’augmentation de leur production au niveau mondial, il est essentiel de préserver ce contrôle. Massimo Ratti explique : « Il est déjà suffisamment difficile de localiser une conception sur un site. Mais avec des conceptions réparties entre deux sites ou plus, sans système PLM le taux d’erreur serait vraiment colossal. Nous n’aurions pas pu le faire sans ENOVIA. »

Pour Massimo Ratti, il est également important d’utiliser les mêmes outils et d’appliquer les mêmes méthodes dans tous les sites. Cela signifie qu’il est désormais impossible d’enregistrer localement des copies de conceptions à Frick, en Suisse, ainsi personne ne travaille ou n’envoie en production des versions obsolètes.

Afin de protéger les données et de s’assurer que seules les informations les plus récentes sont disponibles, les ingénieurs en conception vérifient l’aide d’ENOVIA leurs données d’entrée chaque matin et leurs données de sortie chaque soir à. Chaque ingénieur dispose ainsi de la version actualisée des interfaces avec des pièces voisines dans la machines, simplifiant l’ingénierie simultanée.

La bonne décision

« Le potentiel réel de notre environnement de développement croît au fil du temps », note Adrian Brogle. « Ainsi, notre synergie s’est fortement améliorée depuis que nos nouvelles machines de mesure peuvent traiter des données CATIA. Cela simplifie les mesures comparatives cible-réel. Si nous n’avions pas adopté CATIA, aujourd’hui nous rencontrerions beaucoup de problèmes. A l’époque où nous avons déployé cette solution, nos succursales en Inde et en Chine étaient moins importantes, mais aujourd’hui une communication sécurisée et contrôlée avec eux est vitale. En outre, l’octroi des droits est contrôlé depuis l’Europe, ce qui nous permet de conserver notre expertise dans le pays. »

Faisant le bilan de leur expérience des solutions DS, Massimo Ratti conclut : « Nous avons fait le bon choix au bon moment. »

« Le potentiel réel de notre environnement de développement croît au fil du temps. Si nous n’avions pas adopté CATIA, aujourd’hui nous rencontrerions beaucoup de problèmes. »