ITER

Fondé par sept États membres, le projet ITER rassemble 35 pays pour construire le plus grand dispositif de fusion au monde, et démontrer la faisabilité scientifique et technique de la fusion comme source d’énergie à grande échelle. ITER a adopté la plateforme 3DEXPERIENCE pour gérer l’intégralité du cycle de vie de la centrale et bénéficier d’une source de données unique à chaque étape du projet.

Le soleil en boîte

Faire de la fusion de l’hydrogène une nouvelle source d’énergie pour l’humanité, telle est la raison d’être d’ITER (International Thermonuclear Experimental Reactor), le plus grand projet de recherche mondial sur la fusion nucléaire. Il a pour ambition de démontrer qu’il est possible de construire une centrale thermonucléaire capable de produire de l’énergie en toute sécurité, durablement et dans le respect de l’environnement.

Depuis 2005, les États membres d’ITER – Chine, Union européenne, Inde, Japon, Corée, Russie, États-Unis – se sont engagés dans une collaboration de 35 ans pour construire et exploiter l’installation expérimentale ITER.

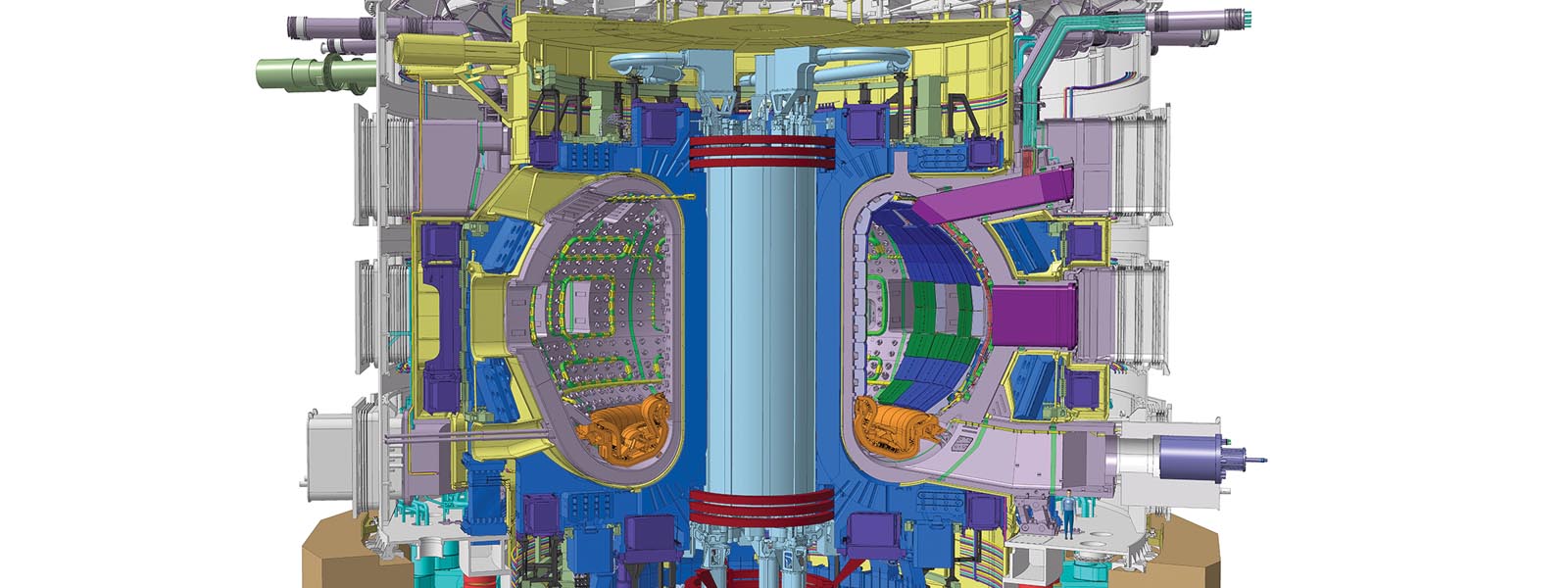

Implanté dans le sud de la France, le programme ITER implique 35 pays pour construire le plus grand tokamak, l’expérience de fusion par confinement magnétique la plus avancée. Une fois achevé, il fera deux fois la taille des machines actuellement en fonction, avec un volume de plasma dix fois supérieur. Il démontrera que l’énergie thermonucléaire peut être générée à l’échelle commerciale.

Des pays du monde entier se sont engagés dans l’initiative « zéro émission nette » (Net Zero emissions) d’ici 2050 dans le cadre de la campagne Objectif zéro (Race to Zero) des Nations unies, et reconnaissent la nécessité de décarboner leur industrie énergétique pour y parvenir. Les dirigeants mondiaux soutiennent cette initiative car la fusion nucléaire a le potentiel de générer des quantités colossales d’énergie, à faible émission de carbone, plus sûre et avec moins de déchets. La fusion nucléaire produit près de quatre millions de fois plus d’énergie que la réaction chimique issue de la combustion du charbon, du pétrole ou du gaz, et quatre fois plus que la fission nucléaire.

Ce dont nous disposons chez ITER avec la plateforme 3DEXPERIENCE est à la pointe de la technologie.

Une prouesse technique mondiale unique

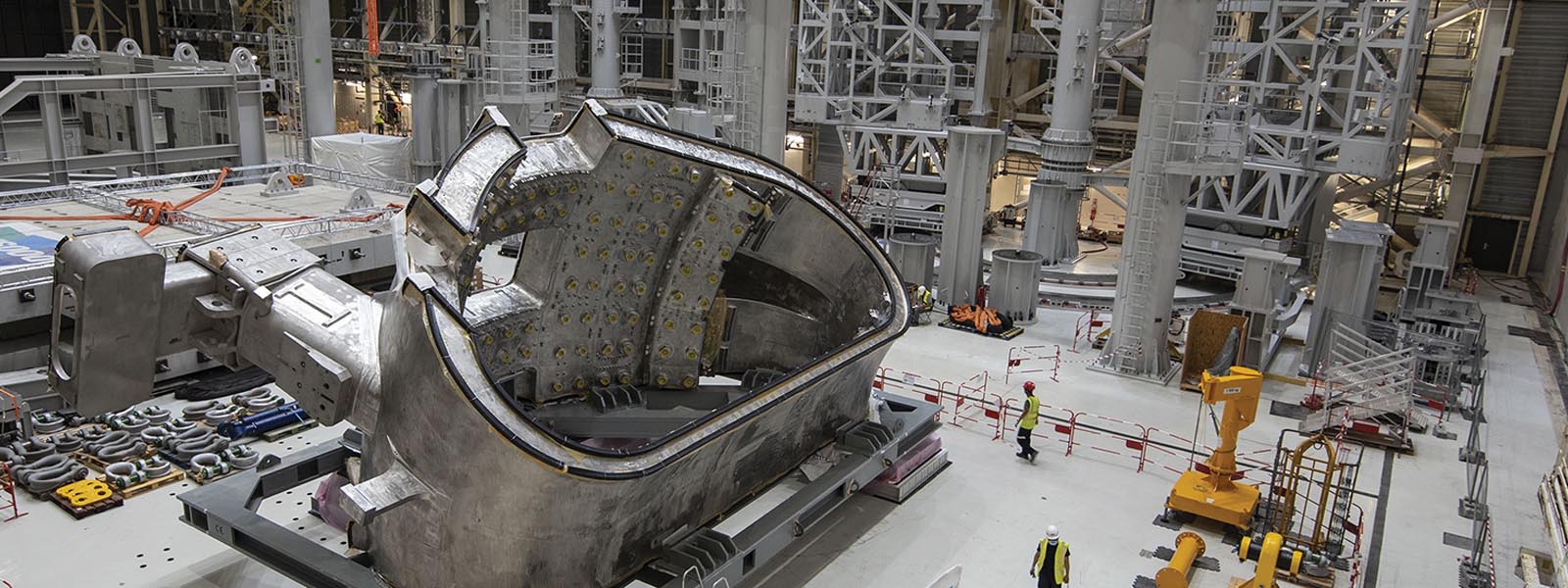

Des milliers d’individus oeuvrent à la réussite de ce projet par la construction de millions de composants dont certains pèsent plusieurs centaines de tonnes. Les usines réparties aux quatre coins du monde les acheminent en France où ils seront assemblés dans le réacteur géant. Ce projet s’inscrit parmi les ouvrages d’ingénierie les plus complexes de l’histoire. « Construire la machine pièce par pièce revient à compléter un puzzle 3D sur une chronologie complexe », explique Bernard Bigot, directeur général d’ITER. « Chaque aspect de la gestion du projet, de l’ingénierie des systèmes, de la gestion des risques et de la logistique d’assemblage de la machine doit se coordonner avec la précision d’une montre suisse. »

Pour un tel projet de plusieurs décennies, ITER avait besoin d’une plateforme technologique de pointe qui lui permette d’orchestrer l’ensemble des participants mondiaux ; de mettre en place une collaboration évolutive, multi-sites et sécurisée ; de « Ce dont nous disposons chez ITER avec la plateforme 3DEXPERIENCE est à la pointe de la technologie. » – Hans-Henrich Altfeld, Sponsor du projet d’implémentation PLM, ITER définir des processus de conception et d’ingénierie commun ; de gérer efficacement la configuration technique et d’assurer le respect des normes nucléaires. La plateforme 3DEXPERIENCE® de Dassault Systèmes était la réponse.

Dès ses débuts, ITER utilise CATIA pour la conception du tokamak. Depuis lors, dans le cadre de son projet de gestion du cycle de vie du produit (Product Lifecycle Management – PLM), il a élargi le champ des applications avec la plateforme 3DEXPERIENCE de Dassault Systèmes afin d’intégrer les applications ENOVIA pour la collaboration, DELMIA pour l’analyse des procédés et plus récemment EXALEAD pour l’indexation et l’accès intuitif aux données.

« Nous gérons une énorme quantité de données », déclare Jean- Pierre Mailharrancin, responsable Outils et systèmes de gestion de configuration, et chef de projet PLM chez ITER. « Auparavant, nous utilisions de nombreux outils qui n’étaient pas accessibles à tous. Nous voulions réduire leur quantité et apporter de la cohérence à notre organisation. Pour ce faire, nous devions mettre en place une base de données centrale pour rassembler tous les intervenants au sein d’ITER, stocker et accéder à des données précises, et partager une version unique du modèle. Avec la plateforme 3DEXPERIENCE, nous pouvons désormais tout connecter ensemble afin que tous les utilisateurs accèdent, partagent et tirent profit des informations issues de l’ensemble des données. »

Diviser pour mieux gérer

Pour Hans-Henrich Altfeld, directeur du Bureau de contrôle du projet et sponsor du projet d’implémentation du PLM chez ITER, la plateforme 3DEXPERIENCE permet à l’organisation de gérer l’extraordinaire complexité d’une opération de cette envergure et de gagner en transparence sur chaque partie du projet. « Ce projet se caractérise par deux dimensions : une complexité extrême et une longue durée », explique-t-il. « Ceci apporte son lot de difficultés notamment la capitalisation du savoir-faire acquis à mesure que le projet avance, et l’accès aux informations par les collaborateurs qui rejoignent le projet en cours. Il est crucial de préserver nos connaissances. »

« En termes de complexité structurelle, ITER est comparable à la construction d’une station spatiale internationale, mais avec un plus grand nombre d’États membres », ajoute-t-il. « Nous devons gérer la complexité structurelle et dynamique de ce projet, et composer avec une multiplicité d’acteurs, de composants et de fournisseurs, mais aussi de modifications qui surviennent. Dans un projet inédit comme ITER, on apprend beaucoup chaque jour. »

Pour gagner en contrôle, ITER réduit la complexité du projet en le découpant en petites parties et en les reliant par un fil digital continu sur la plateforme 3DEXPERIENCE. Grâce à une vue complète de l’ensemble des données associées à chaque composant, ITER assure un contrôle qualité strict à mesure que la machine progresse dans l’assemblage du projet.

« L’expression “projet complexe” peut évoquer que le projet n’est pas sous contrôle », précise Hans-Henrich Altfeld. « À la place, nous voulons le rendre “compliqué”, ce qui représente toujours un défi mais reste gérable. C’est pourquoi nous devons scinder ce projet colossal en centaines de milliers de parties pour gérer individuellement chacune d’elles. Bien entendu, il faut s’assurer que les interfaces entre chacune de ces fractions s’intègrent parfaitement et sont correctement traitées. C’est ce que fait la plateforme 3DEXPERIENCE. »

Les exigences émanant des organismes et autorités de réglementation sont identifiées dans notre base de référence et sont gérées dans la plateforme.

Respecter les normes internationales

L’un des principaux moteurs de l’implémentation de la plateforme 3DEXPERIENCE était l’amélioration des processus de gestion de la configuration d’ITER pour combler le fossé entre conception et ingénierie. « Nous avions besoin d’un système qui nous permette de mettre en place des processus de gestion de la configuration adaptés et conformes aux normes internationales », explique Hans-Henrich Altfeld.

Avec les centaines de milliers de documents qui composent la description technique du tokamak, il était crucial pour ITER de reposer sur un système fiable en toile de fond pour tout gérer et tracer. « La plateforme 3DEXPERIENCE nous a permis de définir une gestion de la configuration centralisée et de l’implémenter afin qu’elle profite à tous chez ITER », ajoute Hans-Henrich Altfeld . « Il ne s’agit pas uniquement des documents d’ingénierie, mais aussi de garantir que tous les modèles 3D sont inclus et entièrement liés aux données d’ingénierie. Ainsi, lorsque l’on clique sur un composant en 3D dans la plateforme, on peut voir toutes les données techniques pertinentes associées. De cette manière, on est sûr d’accéder aux informations disponibles les plus récentes, totalement approuvées et autorisées. »

En même temps, la plateforme aide ITER à se conformer aux réglementations gouvernementales et environnementales internationales, tout en assurant une construction plus sûre. « Les exigences émanant des organismes et autorités de réglementation sont identifiées dans notre base de référence et sont gérées dans la plateforme », explique Jean-Pierre Mailharrancin. « Notre système de gestion de la configuration garantit l’intégration et la mise en oeuvre de toutes les réglementations internationales à chaque étape du projet. »

Assembler le puzzle 3D

ITER utilise la plateforme 3DEXPERIENCE pour concevoir l’ensemble des composants du tokamak. Elle rassemble les travaux de tous les contributeurs dans le monde et leur permet de partager des maquettes numériques à jour. « Nous utilisons la conception 3D depuis le début du projet », précise Jean-Pierre Mailharrancin. « Tous les ingénieurs concepteurs et systèmes, soit plus de 1 000 personnes, travaillent simultanément sur la même application. Nous pouvons ensuite partager les modèles et la maquette numérique 3D à travers le monde, ainsi que les instructions de travail dédiées. »

La plateforme permet aussi de garantir que les modifications techniques sont correctement mises en oeuvre et que les intervenants impliqués sont notifiés à chaque étape du projet. « Dans le cadre du suivi des modifications, la plateforme me permet de suivre toutes les décisions de corrections et d’enregistrer les analyses d’impact réalisées dans les différents domaines », déclare Vincent Clochard, responsable des demandes de modifications produit chez ITER. « Elle relie également les modifications à chaque partie de la conception concernée, qu’il s’agisse de documents ou de données, et offre une traçabilité complète. »

La plateforme 3DEXPERIENCE offre aussi un environnement collaboratif à la communauté de développement ITER. Ses fonctionnalités de gestion de programme et de projet sont utilisées dans trois principaux domaines : créer un plan de production documentaire pour implémenter la liste des livrables attendus pour les différentes activités (conception, approvisionnement, assemblage, mise en service et exploitation) ; gérer les demandes de modifications de projet ; et envoyer les documents liés à la construction depuis la plateforme au chantier.

Ensuite, ITER simule en 4D (3D + temps) sur la plateforme ses processus critiques, de la validation du concept du réacteur à sa construction, son exploitation et sa maintenance. La solution fait fonction de plateforme d’analyse des processus et ITER utilise sa fonctionnalité de planification pour optimiser l’ensemble des ressources allouées à l’assemblage et la maintenance. Par ailleurs, les fonctions de découpage des processus, notamment la définition de la cinématique et de la robotique, permettent une analyse plus approfondie des processus critiques et du matériel associé grâce aux modèles 3D en lien direct avec la version numérique la plus récente. « Nous avons réalisé de nombreuses simulations d’assemblage », explique Jean-Pierre Mailharrancin. « L’efficacité de la plateforme 3DEXPERIENCE a été inestimable pour confirmer l’assemblage des composants et l’absence de conflit physique. »

Au-delà de l'assemblage

ITER prévoit que toutes les pièces essentielles du réacteur soient installées, totalement intégrées et prêtes à produire le premier plasma d’ici 2025. À mesure que le projet évolue dans la phase d’assemblage et au-delà, ITER doit pouvoir s’appuyer sur des données d’ingénierie contrôlées et fiables pour mener à bien chaque étape et passer d’une discipline à l’autre. « Avec notre système actuel, nous avons une base fantastique pour servir nos clients [entrepreneurs en bâtiment, organismes nationaux, clients opérationnels, etc.] avec des informations techniques solides », se réjouit Hans-Henrich Altfeld. « Une fois la machine construite, nos clients oeuvrant à la mise en service se chargeront de la validation et des tests. Les clients opérateurs de la machine auront ensuite besoin des manuels de maintenance. Puis, une fois que toutes les recherches seront réalisées, le client suivant procèdera à la désactivation et au démantèlement de la machine en toute sécurité avant de restaurer le site à son état naturel. Tous ces clients requerront les informations techniques que nous produisons actuellement. Et ils doivent être sûrs dans les années à venir que ces données sont exactes et les supporteront dans l’exécution de leurs fonctions. »

« Pour moi, la fonctionnalité la plus importante de la plateforme est la traçabilité », commente Adriana Rossi, responsable de la documentation technique chez ITER. « La façon dont nous stockons les informations sur la plateforme permet d’obtenir facilement n’importe quelle documentation et de récupérer les informations dont on a besoin sur un lot spécifique. »

Par essence, la plateforme 3DEXPERIENCE permet à ITER de contrôler l’intégralité du cycle de vie du tokamak expérimental et de maîtriser la complexité de l’une des plus grandes prouesses de l’ingénierie connues à ce jour.

« Ce dont nous disposons chez ITER avec la plateforme 3DEXPERIENCE est à la pointe de la technologie », déclare Hans-Henrich Altfeld. « Certains pensent que les machines d’une telle complexité peuvent uniquement être gérées par des experts. Cependant, ils sous-estiment largement la difficulté qui découle de cette interdépendance entre les milliers de spécialistes et de composants et qui doit être coordonnée. C’est un aspect que le cerveau humain ne peut saisir. Pour soutenir un tel projet, il nous fallait une solution puissante comme la plateforme 3DEXPERIENCE. »

À propos d'ITER

ITER est un projet de recherche scientifique international à grande échelle destiné à prouver la viabilité de la fusion nucléaire en tant que source d’énergie et à collecter les données nécessaires à la conception et à l’exploitation ultérieure de la première centrale électrique à fusion. Trente-cinq pays unissent leurs efforts pour construire le tokamak ITER, la plus grande installation de fusion au monde, et partagent tous les aspects du projet : science, approvisionnement, financement, ressources humaines et propriété intellectuelle.

Le projet ITER est basé à Saint-Paul-lez-Durance, dans le sud de la France, où la centrale à fusion est actuellement en construction.

En savoir plus : www.iter.org/fr