Prodomax社

Prodomax社は、DELMIAのシミュレーションとバーチャルツイン機能を活用し、顧客の生産ラインの計画、検証、最適化の新しいアプローチをサポートされています。

DELMIAとロボット・シミュレーションに熟練したチームが加わったことで、お客様の進化するニーズに応えられる新しいシステムを、これまで以上に迅速に提供できるようになりました。

課題

カナダのProdomax社は、自動車部品製造ラインをカスタマイズ設計しています。お客様によるプロジェクトのさらなる納期短縮と、仕様に合わせたシミュレーションの要求という点に対応するため、Prodmax社はロボットを設置前に仮想的にテストし、統合ができる業界最先端のシミュレーション・ソリューションを求めていました。

ソリューション

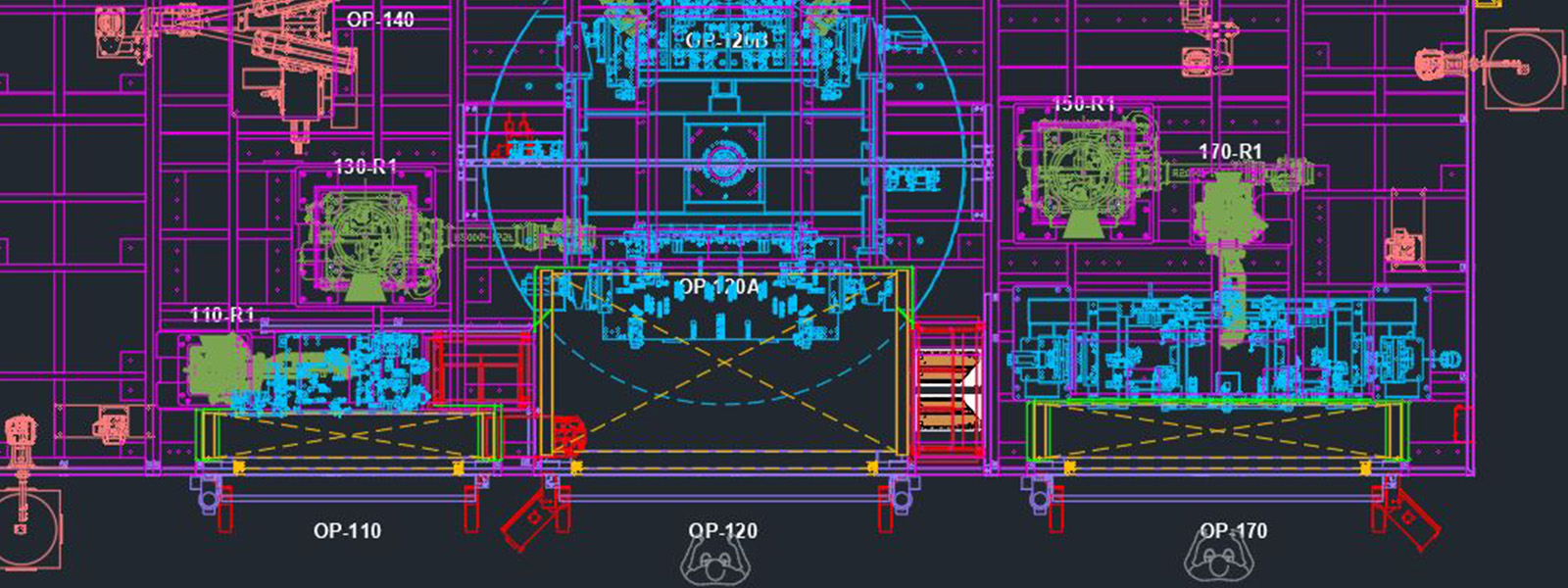

Prodomax社は、ダッソー・システムズの3DEXPERIENCEプラットフォームのDigital Equipment Continuityソリューションを採用しました。このソリューションを通じて、Prodomax社はDELMIAを活用し、ロボットのリーチの制限やツールの干渉を確認しつつ、各お客様の工場の状況に合わせてロボットをシミュレートします。Prodomax社では、自動化ラインで使用する工具の設計にSOLIDWORKSも使用しています。これらのシミュレーションとバーチャルツイン機能は、お客様の生産ラインを計画、検証、最適化する新しいアプローチをサポートします。

メリット

DELMIAにより、Prodomax社はロボットのテストと統合をバーチャルで行い、ツール設計とロボット配置の精度を向上させ、サイクルタイムを最適化することができます。エンジニアは、豊富なロボット・シミュレーション機能によって効率的に作業し、生産現場での物理的な設置に先立って潜在的な問題を解決することで、生産ラインをできるだけ早く立ち上げ、稼働させることができます。

バーチャル工場でロボティクスをシミュレーション

ロボット工学とオートメーションはすでに工場や生産ラインの形を変え、製造効率を高め、生産量を増やし、製品全体の品質を向上させるのに役立っています。最近では、工場レイアウトをさらに最適化するために、ロボットやプロセスのシミュレーションに注目し、バーチャルな世界で最初にテストすることで、設計を改善し、サイクルタイムを短縮しています。

Prodomax社は、これらを極めて効果的に行っている企業のひとつです。カナダのオンタリオ州を拠点とする同社は、自動車メーカーのOEMや1次サプライヤー向けに、ターンキー自動化製造ソリューションの設計およびエンジニアリングを提供しています。Prodmax社のエンジニアリング・チームは日々、最新のロボティクスをお客様のラインに組み込むために、あらゆるシナリオの問題解決に取り組んでいます。DELMIAの充実したシミュレーション機能をツールキットに導入して、各生産ラインやセルの物理歴な接地を決定する前に、ラインのセットアップを検証できるようになりました。これにより、作業時間を短縮し、複雑化するお客様の要件により容易に応え、必要な床面積を削減できます。

例えば最近、Prodomax社は新しいクレードル・ライン開発の依頼を受けました。チームはDELMIAで、溶接パス、マテリアル・ハンドリング経路、オペレーター・ステーションすべてを構築しました。シミュレーションにより、さまざまな設計をテストでき、最低限必要な高さと中二階の配置決定に役立ちました。お客様の工場の物理的な状況を仮想環境で再現することで、すべてのロボットと機材が安全な範囲内で動作することを確認しました。

「溶接経路をバーチャルでテストし、すべてのロボットの動作を一緒にチェックして、タイミングの問題など、ロボット・ゾーンの問題点を特定しました。」と、Prodomax社、シニア・ロボティクス技術者 Steve St. Onge氏は、述べています。「DELMIAにより、プロセス全体をバーチャルで検証できます。ラインを現場に導入後、新たな設備の追加が必要になったときでも、既存のロボットがその設備の周囲で動作できるかどうかをシミュレーションで確認できました。このようなタイプの設備が一旦フロアやお客様の工場に設置すると、停止できる時間は非常に限られます。シミュレーションにより、最初から適切に設置することで、大きな変革がもたらされます。」

柔軟かつ拡張性のあるシミュレーション・ソリューション

Prodomax社がDELMIAを採用した理由は、強力なシミュレーション機能と柔軟性にあります。同社はまた、プロジェクトの規模に制限がなく、一般的な製造工程のほとんどをカバーしている点も高く評価しています。

「DELMIAは、さまざまなタイプの溶接をサポートしています。」と、Prodomax社、コントロール、エレクトリカル・デザイン、フルード・パワー&ロボティクス担当マネージャーJakub Garai氏は、述べています。「極めて高い拡張性を実証しています。」

シミュレーションを採用した理由のひとつは、お客様の高まる要求に応えるためです。静的シミュレーションや干渉チェックからサイクルタイム解析・検証に至るまで、多くのお客様が仕様書にシミュレーションの要望を記載するようになっています。

「DELMIAを使用することで、これらのタスクやそれに伴うすべてを実行できるようになりました。」と、Garai氏。

ダッソー・システムズとその技術パートナーであるAventecが、Prodomaxチームの一員となりました。DELMIAの導入を成功させるため、最初のハードルを乗り越える手助けをしてくれました。現在も、ソフトウェアのさらなる改良のために、両社は常に連絡を取り合っています。

「AventecとProdmax社で、当社のプロセスや手順を統合して、当社のオペレーションを把握し、チーム全体にとって可能な限り効果的なトレーニングを提供しています。これは、新たなメンバーがチームに加わったとき、これまでよりはるかに早くスピードアップできるようになりました。」と、Garai氏は言います。

「Aventecは、実際のプロジェクトでフルタイムのサポートを提供していただき、非常に貴重でした。これにより、プロセスを修正してツールの使用方法を習得しながらも、プロジェクトの納期を厳守できました。」と、Prodomax社、シニア・プロセス・エンジニア Lenka Cernova-Cerrato氏が補足します。

導入前にロボットの動作を検証

DELMIAは、主なロボット・ブランドをすべてサポートしているため、Prodomax社はラインを構成する際に異なるロボットを簡単に切り替え、各作業に最適なロボットを決定することができます。

「DELMIAによる主なメリットのひとつは、複数のロボット・メーカーの製品を同じワーク・セルに導入できることです。さまざまなタイプのロボットを切り替えて、現場の担当者に新しいコードを伝えることができます。」と、St. Onge氏は言います。

この機能性により、Prodomax社は、さまざまな構成やシナリオに基づいてロボットを効率的にテストして、全体的な設計精度を向上させています。

「以前は、静的な調査に基づいて、適当と推定されるところに備品を配置していましたが、後になって、そのロボットに最適でない場所であることが分かり、周辺のものを移動する必要がありました。」と、Garai氏。

Prodomax社のエンジニアは、バーチャルの工場で、ロボットのリーチの限界、ツール間の干渉を特定して、ロボットがどのように一緒に動作するかを確認しています。ツール群の向きを調べたり、ツーリング・クランプの動作、ロボットのシーケンス、異なるステーション間の相関性の確認など、ツールのキネマティックスをバーチャルにテストできます。これらすべての要素をシミュレーションすることで、機械設計の改良が容易になり、現場での設置プロセスをより円滑かつ迅速に行うことができます。

「当社の目標は、実際の設置段階で現場での手直しをゼロにすることでしたが、DELMIAを使い始めてから、エンジニアリングの欠陥が理由で移動させたロボットは1台もありません。以前は、静的なリーチ調査を実施していましたが、ロボットの到達範囲を可視化できていませんでした。DELMIAにより、ロボットのすべての動作を確認して配置を最適化できます。」と、Cernova-Cerrato氏。

連携的かつ効率的なエンジニアリング・アプローチ

Prodomax社のシミュレーション部門内の各チーム・メンバーが必要なすべての情報にアクセスでき、同じライン・モデルのコンテキスト内で開発中の部品や機械を確認できるため、作業効率が向上しました。すべてのデータ保管が3DEXPERIENCEプラットフォームのENOVIAに一元化されています。

St. Onge氏は言います。「極めて容易に連携し、作業負荷を分散できます。また全員がマシンの設置面積とその境界線がどこにあるかを認識しています。例えば、溶接トーチは多くの容積を占めます。DELMIAにより、トーチ・クラウドを作成し、溶接箇所を特定し、そのCADデータを設計部門へ渡し、SOLIDWORKSで使用できます。これにより、ツール群をトーチ・クラウドの周囲に配置して干渉を素早く確認できます。」

設計変更を自動的に展開して、設計とロボット・プログラムのテンプレートを作成する機能も、生産性を高めます。

St. Onge氏は続けます。「例えば、ライン全体でチップ・ドレッサーを変更するる場合、CADの一部を修正するだけで、機械内のすべてのインスタンスが自動的に更新されます。DELMIAで機能テンプレートを作成して、その他のプロジェクトで再利用することもできます。」

コミッショニングの迅速化、顧客満足度の向上

現在、Prodomax社は、システムを事前にシミュレーションするため、生産ラインの最初の電源Onから稼働までの時間を大幅に短縮しています。これにより、同社は顧客の厳しいスケジュールに対応し、大幅な効率化を現場にもたらす、最適化された生産ソリューションを提案できます。

Cernova-Cerrato氏は説明します。「新ラインの設置スケジュールはどんどん短くなっており、時には、数週間で立ち上げて稼動する場合もあります。DELMIAにより、ダウンロード可能なオフライン・プログラムを作成して直接ロボットに転送することで、サイクル分析の実施し、ロボットを稼働できます。」

この新しいアプローチにより、Prodomax社は、製造業のお客様とのコミュニケーション方法も改善し、実際の設置よりもかなり前に、新ラインをバーチャルに提示して確認しています。

「設計段階の3Dツール・ビジュアライゼーションにより、ロボットの相互の動きやインタラクティブ・アニメーションをお客様に提示しています。これにより、お客様とのコミュニケーションを大幅に強化し、当社のプロフェッショナルとしての強みを発揮できています。」と、Cernova-Cerrato氏。

Prodomax社は、今後もDELMIAを使用して、社内の設計およびエンジニアリング・プロセス全体にわたってさらに効率化を図っていく予定です。シミュレーションを通じて、自動車業界のお客様が期待するる高いレベルの品質を損なうことなく、イノベーションを加速させています。

DELMIAとロボット・シミュレーションに熟練したチームが加わったことで、お客様の進化するニーズに応える新しいシステムを、これまで以上に迅速にお届けできるようになりました、現在、バーチャルでの試運転やPLCコード作成など、さらに時間を節約できる分野を検討しています。」と、Garai氏は続けます。

Prodomax社について

自動車業界で52年以上の実績を誇るProdomax社は、自動車メーカーのOEMや1次サプライヤー向け自動製造ソリューションの設計、エンジニアリング、ターンキー統合に特化した企業です。カナダを拠点とする同社は、最先端技術と信頼性の高いエンジニアリング設計を通じて、最適なシステムを顧客に提供して固有の要件に適合することに注力しています。

詳細情報: www.prodomax.com

Aventecについて

カナダを拠点とするAventecは、CAD設計、FEA、CFD、ロボティクスおよび工場の最適化に関するコンサルティングおよびトレーニング・サービスを、オートメーション・インテグレーター、ロボティクス・インテグレーター、産業機械OEMに提供しています。同社は、3DEXPERIENCEプラットフォームのCATIA、SIMULIA、DELMIA、ENOVIA、EXALEADに関する専門的な知識を通じて、エンジニアリングおよび製造企業の競争力、生産性、収益性の向上をサポートしています。

詳細情報:www.aventec.com