3CON

ダッソー・システムズ 3DEXPERIENCE プラットフォームを採用して、仮想設計、コラボレーティブ・イノベーション、ワークフロー管理を実現しました。

自動車内装に最先端技術を提供

自動車の購入基準の上位を占めるのは安全性、燃費、信頼性です。これに続くのが内装デザインと人間工学と言われています。自動車メーカーとサプライヤーは、ドライバーの快適性とドライブ体験を向上させるための、さまざまなファブリック、アクセサリー、技術を提供しています。1998 年に Hannes Auer 氏が設立したオーストリア の 3CON 社は、自動車内装機械製造の世界的なリーダー企業として確固たる評判を築いてきました。

「当社のラミネート加工機は、さまざまな素材、留め具、ハンドル、照明などが装備される、ドア・パネル、インパネ、センター・コンソールの製造に使用されています」と 3CON 社 CEO Hannes Auer 氏は説明し、次のように述べています。「長年にわたって、ラミネート加工だけでなく、ジョイント、きしり止め、エッジ・フォールディング技術などのプロセスを開発してきました。今では内装部品の製造に関連したあらゆる技術を網羅しています。当社のお客様は、Yanfeng 社、Dräxlmaier 社、SMP 社、Grupo Antolin 社などのティア 1 サプライヤー、そして、自社生産設備を備えた自動車メーカーです」さらに、3CON 社は、オーストリアの他に中国と北米に生産拠点があり、これらの国のお客様の個別要件にも対応しています。

「お客様が機械とベンダーに求めているのは信頼性です。当社のアフター・サービスは、現場の機械のダウンタイムを最小限に抑える、迅速な対応が特徴です。これが当社の競合他社との差別化要因です」と Auer 氏は述べ、次のように続けています。</p>

「当社の革新的な精神もお客様に高く評価されています。例えば、我々の技術のひとつである ESL (Exact Shape Lamination) は、接着剤、レザー、その他のテキスタイルなどの材料使用を減らして、最大 50% のコスト削減を実現し、より高品質な部品製造を可能にします。エッジ・フォールディング・プロセスも ESL マシンに統合しているため、各プロセスに個別に機器を準備する必要がありません」

「リードタイムのさらなる短縮が急速に進んでいる自動車業界では、妥協は許されません。3DEXPERIENCE プラットフォームにより、3 つの拠点に分散している設計エンジニアが製品開発の全段階で連携することができ、サイクル・タイムを加速させます」

コラボレーティブなイノベーション

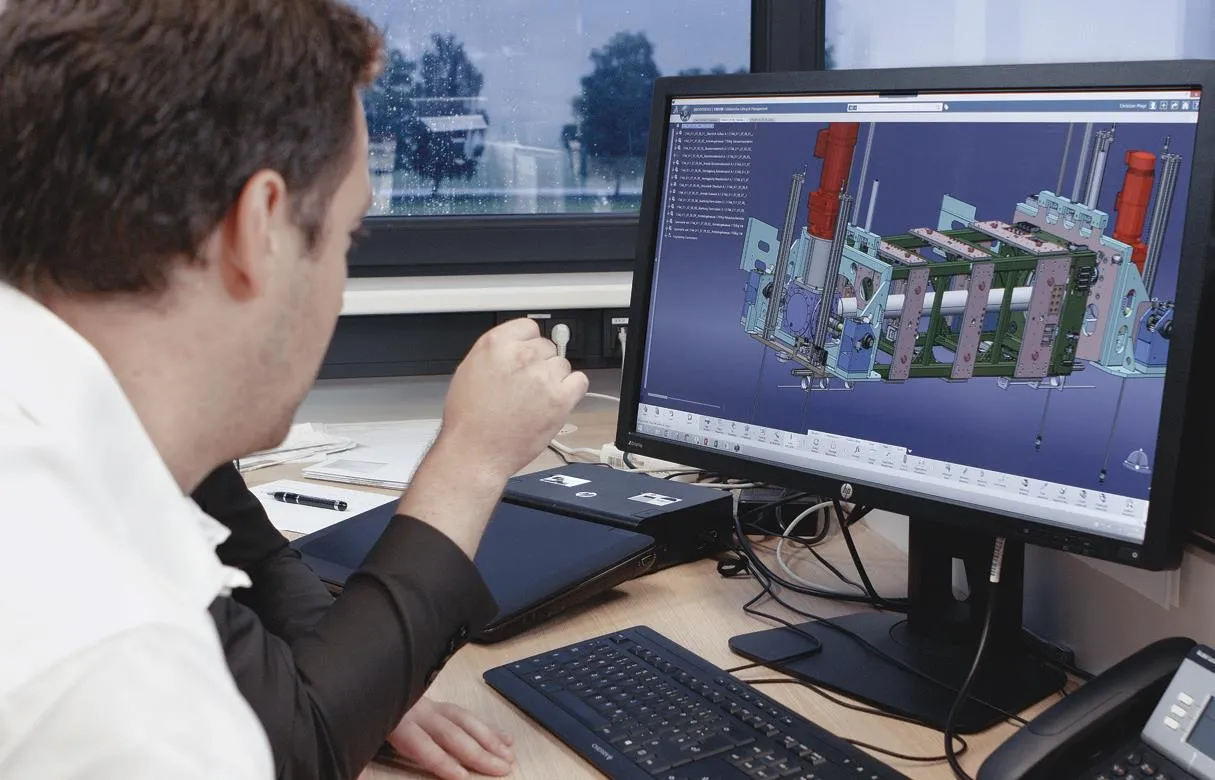

3CON 社は、構想段階から頑丈な製造機械を実現化するまでのプロセスを加速するために、拠点間のコラボレーションを改善する必要がありました。ダッソー・システムズ 3DEXPERIENCE® プラットフォームを採用した理由は、世界中に分散しているプロジェクト関係者が一元化されたデータにアクセスして、コラボレーションとイノベーションを向上させる必要があったためです。もうひとつの理由は、機械設備の高い品質を維持しながら、リードタイムの短縮が求められていたことです。

「高速で使いやすいシステムで、新しいアイデアを即座に試すことができ、所定の時間枠でより多くの設計イテレーションを試行できます。設計チームが NC プログラマーと情報を交換でき、管理者はプロジェクトの状況をリアルタイムで監視できます」と Auer 氏は述べています。

「3DEXPERIENCE プラットフォームは、お客様とのコラボレーションや情報のやり取りを可能にする、柔軟でオープンな環境も提供しています」と 3CON 社CTO、Christian Mayr 氏はさらに、次のように続けています。「これにより、設計開始前から開発プロセス全体を通して、カスタマイズ・マシン製造に必要な基礎データの共有が簡単にできます」

「さらに、このプラットフォームにより、いつでもどこからでも情報にアクセスできるため、より俊敏に仕事を進めることができます。また、リソースの利用を最適化できます。例えば、ある拠点で作業を完了させる人員が足りない場合、他の拠点の人員がすぐに対応できます」と Auer 氏は述べています。

ダッソー・システムズと現地のビジネス・パートナー TECHNIA が 3CON 社 の3DEXPERIENCE プラットフォームの実装を支援しました。「ハードウェアとソフトウェアをサーバーとクライアント側に実装後、3CON 社のユーザーおよび管理者向けのトレーニングを行いました」

と TECHNIA 南ドイツのセールスマネージャー Andreas Flottman 氏は述べて、次のように続けています。「また、ENOVIA による部品表 (BOM) の設定方法も覚えてもらいました」「TECHNIA は、柔軟性のあるクライアント志向の PLM コンサルタントです」と Auer 氏は述べて、次のように続けています。「3DEXPERIENCE プラットフォームと ENOVIA アプリケーションに関する深い専門知識は、実装を成功させるために非常に価値あるものでした。ダッソー・システムズとパートナー TECHNIA は、最も難しい課題の解決も支援してくれました」Mayr 氏は、次のように補足しています。「さらに、環境が極めて適切に構成されていたため、わずか 3 週間で稼働させることができました」

統合型プラットフォーム

「3D 設計用の CATIA、2.5 ~ 5軸 NC プログラミングとシミュレーション用の DELMIA、プロジェクト管理用の ENOVIA など、機械の設計と構築に必要なすべてのアプリケーションを 3DEXPERIENCE プラットフォーム上で利用できます。最も重要なのは、これらがすべて統合されていることです」と 3CON 社 COO、Daniel Schöpf 氏は述べています。「これにより、コストや時間のかかるデータ変換を行ったり、新しいマシンの市場投入が遅れるという不測の事態に対処する必要がなくなりました。設計からコミッショニングまでのプロセスを合理化しています。そして、さまざまなアプリケーション間でデータを関連付けることができます。例えば、設計に変更を加えると、NC プログラムに自動的に反映されるのです」

3DEXPERIENCE プラットフォームで ENOVIA を使用することで、設計承認が適切な担当者によって適時に実施されるため、ワークフロー管理効率が向上しました。「ENOVIA で役割(ロール)を割り当てて、特定の標準部品の変更など、担当者と権限を設定します」と Mayr 氏は説明して、次のように述べています。「ENOVIA は、途中で行われた設計変更を追跡し、必要に応じて、いつでも参照できる明確な変更管理スキームも提供します」

エンドツーエンドのコスト管理

3CON 社の大きな課題のひとつはコスト管理でした。「以前は、プロジェクトの予算超過が、生産や購買のプロセスの後半になって判明することがありました」と Auer 氏は述べ、次のように続けています。「後半での調整は、予算とスケジュールを維持することが困難でした」

「ENOVIA は、材料や生産コスト、材料の納品日など、非形状メタデータを部品やアセンブリの BOM に割り当てることができるため、当社のエンジニアはプロジェクト初期の設計段階から予算どおりに進められているかをリアルタイムで監視できます」と Schöpf は補足しています。

3CON 社は、3DEXPERIENCE プラットフォームの設計、ビジュアライゼーション・アプリを使用して、販売段階でニーズに合ったソリューションを提供しているか顧客に確認できます。「マシンのコンセプトを仮想環境でモデル化しているため、お客様は発注前に当社の提案を明確に知ることができます」と Schöpf 氏は説明して、次のように述べています。「お客様が早い段階でこのような情報に基づく意思決定や追加要求を行うことができるため、後で変更を行う場合に比べて、実装がより容易になります」

「お客様の承認を得た後には、設計を開始します。ここでは、世界中に点在しているエンジニアが同じアセンブリにアクセスして連携し、各自の専門知識を提供したり、アイデアを交換し合ったりしています」と Auer 氏は説明して、次のように述べています。「3CON社 は、マシンの複雑化に対応するために、モジュラー・アプローチを設計に採用しています。モジュール化が新しいマシンの開発サイクルを加速させています。3DEXPERIENCE プラットフォームで ENOVIA を使用し、過去のプロジェクトで使用した部品形状から新しいマシンの開発に再利用できる標準部品のカタログを作成しています」お客様の仕様に合わせてマシンをカスタマイズしています。標準部品をお客様の部品表に適用できない場合、3DEXPERIENCE プラットフォームと CATIA 設計アプリケーションを活用して、柔軟に新しい部品を設計、使用することもできます」

生産性を 30% 向上

エンジニアは大規模なアセンブリで作業する必要があります。多くの場合、これには他のアセンブリに紐づけられています。これがパフォーマンス問題の原因となり、作業が遅延することがあります。「3DEXPERIENCE プラットフォームのメリットのひとつは、これまでにないパフォーマンス・レベルで大型アセンブリを可視化して作業できることです」と Mayr は述べ、次のように続けています。「複数の大型サブアセンブリで構成される熱成形真空積層機の開発が直近の事例です。優れたシステム性能のおかげで、20 人以上の従業員がこれらのアセンブリに同時アクセスして作業することができ、生産性が全体的に向上しました。より効率良く迅速に作業できるようになっています」「ユーザーの高い支持、標準化のメリット、リリースプロセスの強化により、設計時間を 30% 短縮すると同時に、設計品質も向上しています」と Auer 氏は補足しています。;

アセンブリ作業員が現場から 3D ジオメトリにアクセスすることができるため、機械の組み立て方法に関する理解度が高まりました。「この段階で問題が発覚した場合、赤線を引いて問題箇所を示し、必要に応じてコメントを追加できます」と Auer は述べて、次のように続けています。「これを設計者がリアルタイムで確認し、必要な調整を設計に追加できます」と Schöpf 氏は補足して、次のように述べています。

「現場の担当者が 3DEXPERIENCE プラットフォームで変更点や注意点を対話式でコメントできるため、変更が行われると、それがさまざまな役割(ロール)の担当者に即座に通知されます。そのため全員が常に最新の情報を得ています」

インダストリー・ソリューション・エクスペリエンス

3CON 社は、ダッソー・システムズのインダストリー・ソリューション・エクスペリエンスを利用して、開発の課題に対処しています。ビッド・トゥー・ウィン:業界で実証済みのツールとプロセスを使用してビジネス機会を分析することで、最適な新規ビジネスを獲得し、設計、エンジニア、検証、製造、顧客満足度の目標達成に向けた製品提供を実現します。シングル・ソース・フォー・スピードアイデアから設計、生産、サービスに至るまで、すべての製品開発プロセスをすべての地域の拠点にわたって管理できます。

スタートアップ段階を二分割

マシンが組み立てられると、アプリケーション・エンジニアが現場でテストを行い、正常に動作することと要件を満たしていることを確認します。確認後、機械が分解されて、お客様の現場で再度組付けされます。

「コミッショニングを担当する技術者が 3DEXPERIENCE プラットフォームで、すべてのナレッジ・データベースにアクセスして、クリアランスや温度などの機械パラメータをチェックすることができます。これは現場での組付け時に役立ちます。この段階で発生した問題はすべて 3DEXPERIENCE プラットフォームでメモ書されます」と Auer 氏は説明して、次のように述べています。「これにより、設計者は引き続き機械設計を修正できます。問題が上流で修正されたため、新しいマシンの組付けをより迅速に行うことができます。その結果、組付けの初期段階を最大 50% 削減できています」「さらに全般的には、現場の技術者とアプリケーション・エンジニアが仮想環境で複雑なシステムを可視化できるようになりました。そして、ペーパーレス生産への移行も進めることができました」と Schöpöf 氏は補足しています。

技術担当者以外も ENOVIA 3DLive を使用してマシンの形状を視覚化できます。これにより「仮想ワークスペース」という没入型の 3D 環境で製品データを確かめることができます。「お客様がマシンのコストを正確に評価するには、コンポーネントの視覚化が必要です。3DEXPERIENCE と ENOVIA 3DLive は、この目的に理想的なアプりケーションです」と Aue r氏は述べています。

今後のトレンド

モノのインターネットが拡大し続けるハイパーコネクテッド環境において、最新のイノベーションが 3CON 社のマシンに求められています。「3DEXPERIENCE プラットフォームは、組付けられた 3CON 社のマシンが生成するすべての情報を活用、分析するための基盤となっています。これらの情報は、メンテナンスだけではなく、将来の設計にも役立てられます」と Auer 氏は述べています。

3CON 社は将来的に、3DEXPERIENCE プラットフォームをキャパシティ管理のための一元化されたデータベースとして使用して、ビジネス要件に合わせた適切な IT リソースを確保する計画をすすめています。「ハイエンド 3D バーチャル・エクスペリエンスをセールス・チームやお客様に提供することで、バーチャル・リアリティの側面をさらに推し進めることにも関心があります」と Auer 氏は述べて、次のように続けています。「これに最適なアプリケーションはダッソー・システムズの 3DEXCITE です。DELMIA でロボット挙動の仮想シミュレーションを行い、組立ラインに物理的に組付ける前に、ロボットの最適な位置決めを確認する計画を立てています」

3CO 社について

自動車内装業界向け製造機械の世界トップレベルの企業 製品:ドア・パネル、インパネ、コンソール、ピラー、アフターサービス 売上高:4,000 万ユーロ (2015 年) 本社:エブス、オーストリア 詳細: www.3con.com

TECHNIA について

TECHNIA は、製品ライフサイクル全体を通じて製品情報を作成および管理する PLM (ライフサイクル管理) ソリューションを 30 年 以上にわたって実装、開発および革新しています。 同社は、ヨーロッパ、インド、北米を拠点として、420 人以上の従業員を雇用しており、世界中の 4000 人以上のお客様にサービスを提供しています。 詳細: www.technia.com