ROBOT AT WORK

Utilizzando l’esperienza del gemello virtuale sulla piattaforma 3DEXPERIENCE su cloud, Robot at Work è riuscita a migliorare il setup della linea di produzione e stimare accuratamente la capacità della produzione.

L’ottimizzazione dei robot in ambiente virtuale

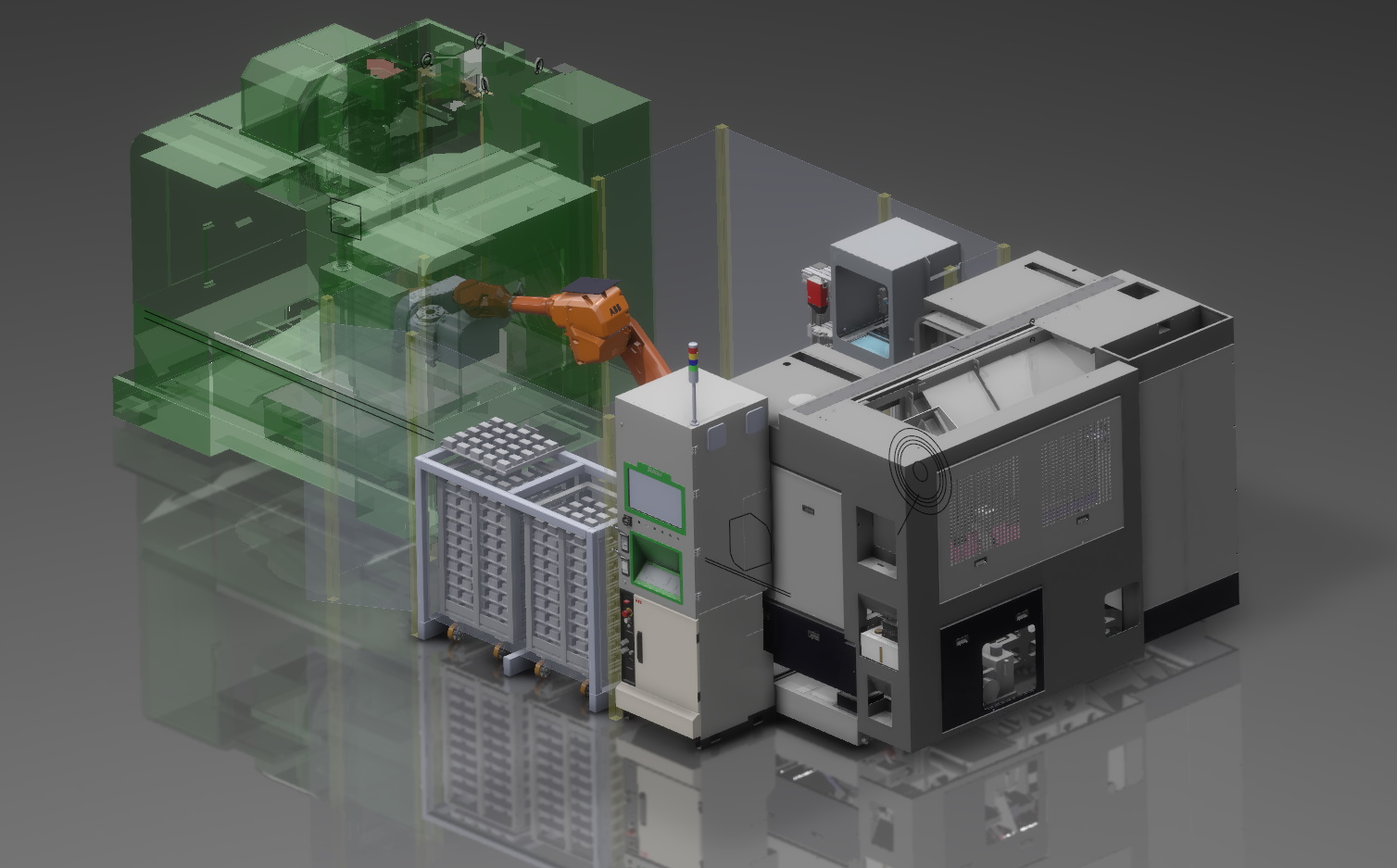

Immaginate di poter configurare la vostra linea di produzione in modo che richieda meno risorse ottenendo al contempo il massimo risultato. Immaginate inoltre di poter collaudare ogni singolo componente di un impianto virtuale, creando scenari illimitati per verificare il disegno prima di entrare in produzione o di riconfigurare la cella o linea di produzione fisica. È esattamente ciò che Robot at Work, attraverso l’esperienza di riproduzione virtuale, può fare per i suoi clienti industriali.

Lo specialista italiano in soluzioni per linee di produzione, presente sul mercato sin dal 2017, ha iniziato con la vendita e l’integrazione del cobot Sawyer, il braccio robotico che collabora con l’uomo nell’ambiente di produzione svolgendo mansioni quali l’assemblaggio di circuiti stampati, lavorazione dei metalli, confezionamento e carico e scarico di materiali. Sulla scia del successo del cobot Sawyer, i clienti di Robot at Work hanno ben presto iniziato a chiedere all’azienda di intervenire su soluzioni di produzione più complesse con robot standard. Osservando come i maggiori produttori del settore automotive accoglievano il virtual commissioning, Robot at Work ha voluto fare lo stesso.

“Negli ultimi anni abbiamo notato che le maggiori case automobilistiche stavano andando verso il virtual commissioning per le linee di saldatura, ma non solo”, spiega Alessandro Tecchia, responsabile commerciale presso Robot at Work. “Sapevamo che se avessimo potuto collaudare le capacità dei robot, valutarne la funzionalità e individuarne problemi e punti da migliorare attraverso modelli virtuali, avremmo potuto soddisfare le esigenze di automazione di tutti i nostri clienti. Riteniamo che tutti gli integratori, alla fine, saranno obbligati dal mercato a procedere in questa direzione”.

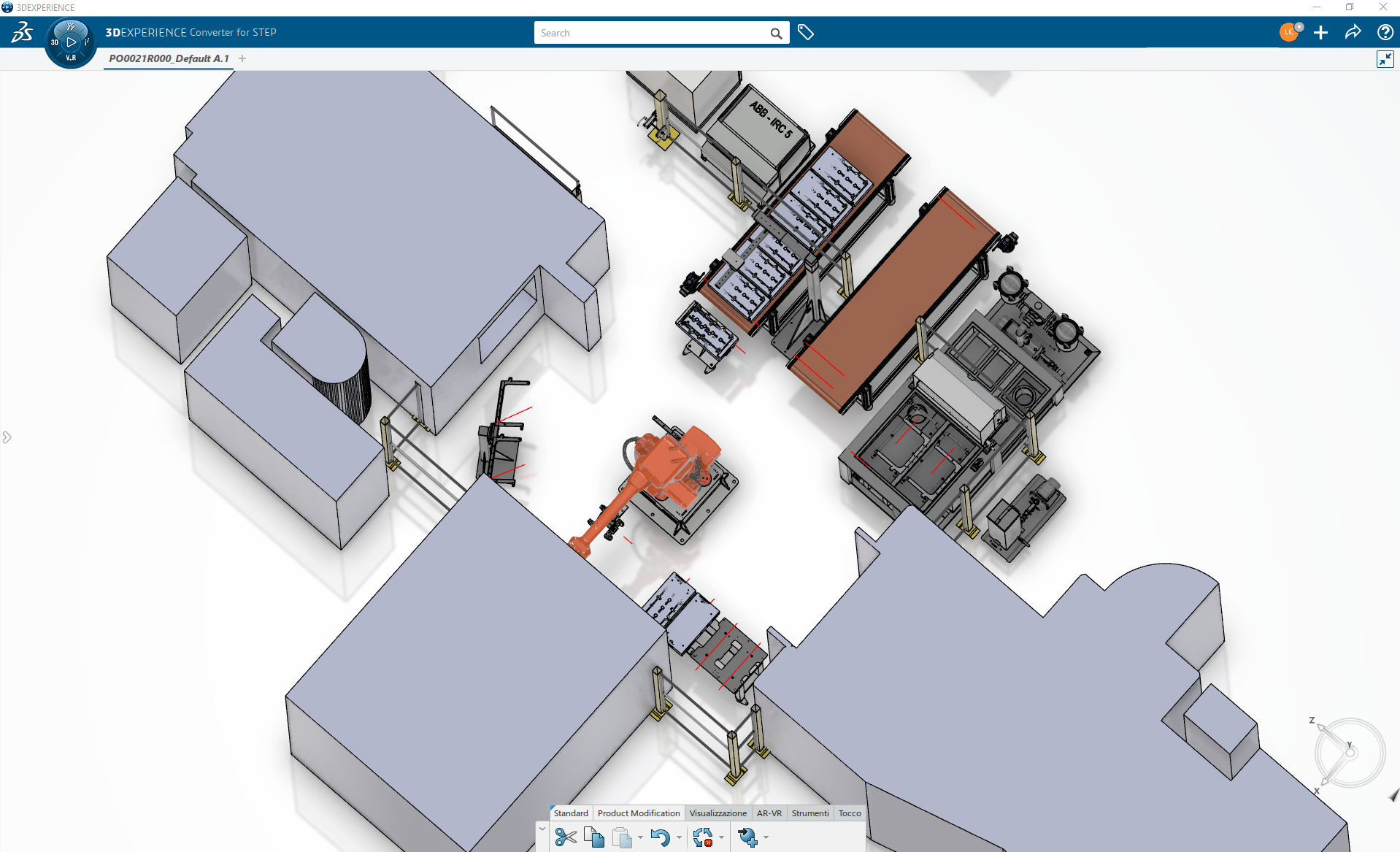

Il nuovo approccio al virtual commissioning di Robot at Work si avvale della tecnologia DELMIA sulla piattaforma 3DEXPERIENCE. In precedenza l’azienda utilizzava un layout 2D per definire i requisiti di produzione dei suoi clienti, progettare e convalidare una soluzione robotica. L’individuazione di eventuali problemi poteva avvenire solo dopo che l’intera cella era stata realizzata fisicamente e collaudata.

“Sapevamo che doveva esserci un modo più efficiente”, racconta Tecchia. “Abbiamo esplorato la possibilità di risolvere questo tipo di problemi in ambiente virtuale e abbiamo scoperto che la piattaforma 3DEXPERIENCE e l’applicazione DELMIA offrivano tutte le funzionalità che ci occorrevano. Ora forniamo soluzioni al cliente in modo molto più rapido, perché siamo in grado di definire completamente la cella robotica prima della sua realizzazione fisica”.

Oggi il virtual commissioning consente a Robot at Work di soddisfare più facilmente i sempre più complessi requisiti dei clienti, aiutandoli a gestire le loro operazioni di produzione in modo più efficiente.

“Di recente abbiamo avuto l’opportunità di simulare un impianto con oltre 12 celle”, continua Tecchia. “Il cliente voleva introdurre dei veicoli a guida automatica per la logistica, e noi gli abbiamo dimostrato che l’ingombro necessario era solo tre quarti di quello che aveva previsto. Ora la produzione dei pezzi può avvenire in uno spazio molto più compatto e con un’efficienza di gran lunga superiore”.

L’azienda sta anche siglando un maggiore volume di nuovi contratti.

“Abbiamo completamente modificato il modo in cui proponiamo le nostre offerte ai clienti, e grazie a questo ora ci differenziamo dagli altri integratori sul mercato”, afferma Lorenzo Codini, amministratore di Robot at Work. “I nostri clienti adesso possono vedere una simulazione completa della loro linea di produzione prima di decidere di fare l’intero investimento per realizzarla fisicamente. In Italia non sono molte le aziende che lavorano in questo modo. Ha rivoluzionato la nostra gestione dei nuovi progetti”.

I nostri clienti ora possono vedere in anticipo una simulazione completa della loro linea di produzione e sanno esattamente quale sarà il ritorno sull’investimento. E questo ci avvicina moltissimo a loro.

Soluzione completa sul cloud

Il team di Robot at Work ha valutato diverse soluzioni di virtual commissioning prima di scegliere la piattaforma 3DEXPERIENCE e l’applicazione DELMIA.

“Eravamo alla ricerca di un software che rispondesse a tutti i nostri requisiti di virtual commissioning”, spiega Codini. “Utilizzavamo già il software SOLIDWORKS di Dassault Systèmes nell’ufficio di progettazione, così quando il nostro partner IT Nuovamacut ci ha presentato DELMIA sulla piattaforma, ne abbiamo visto immediatamente l’utilità”.

Robot at Work ha subito apprezzato le sofisticate funzionalità robotiche di DELMIA, che consentono di programmare i robot nel contesto di una specifica linea di produzione e di simulare con accuratezza il comportamento di tutta la robotica. Era inoltre interessata a utilizzare una soluzione su cloud.

“Abbiamo apprezzato la possibilità di distribuire la soluzione su cloud”, spiega Tecchia. “Non siamo una grande azienda, pertanto non abbiamo un’infrastruttura IT enorme. Per noi, quindi, il cloud costituiva un reale vantaggio: significava che avremmo potuto implementare la soluzione senza un significativo investimento iniziale. Ci è piaciuto anche il fatto di poter ricevere automaticamente gli aggiornamenti, così siamo sempre sicuri di lavorare con la versione più recente del software”. Quando ci rechiamo presso un cliente, portiamo con noi solo un laptop per accedere facilmente alla piattaforma 3DEXPERIENCE ovunque ci troviamo. Non c’è più bisogno di portare con noi degli hard disk”.

Con l’assistenza del team Nuovamacut, Robot at Work è riuscita a implementare DELMIA nel giro di un paio di mesi.

“Il team Nuovamacut ha collaborato a stretto contatto con noi per garantire il successo dell’operazione”, racconta Codini. “Il processo è stato davvero rapido, e il supporto eccezionale”. Nuovamacut ha organizzato un programma di formazione che ci ha permesso di utilizzare velocemente DELMIA e di essere subito indipendenti. Sappiamo che loro sono sempre disponibili a fornirci assistenza. Quindi, quando riceviamo da un cliente una richiesta di simulazione che esula dai nostri standard, sappiamo che hanno le competenze necessarie per aiutarci”.

Risolvere la complessità attraverso la simulazione

Sin dalla sua nascita, Robot at Work ha visto crescere le esigenze delle aziende manifatturiere sue clienti, che si trovano sempre più sotto pressione per quanto riguarda la flessibilità, la riduzione dei costi dei prodotti, il time to market, dovendo mantenere al contempo i più elevati livelli di qualità.

“Stava diventando più difficile per noi rispondere a tutti i loro requisiti”, spiega Tecchia. “I clienti si rivolgevano a noi con una richiesta specifica, ma non c’era sempre una soluzione ovvia. Inoltre volevano vedere come avrebbe funzionato una cella robotica nel contesto delle operazioni complessive del loro impianto. La simulazione ha risposto a questa domanda. Con molti dei nostri clienti del settore automotive abbiamo già usato il nostro approccio di virtual commissioning, che ci ha aiutato a soddisfare le loro richieste per le linee di produzione”.

Un contesto in cui tutto ciò ha fatto una grande differenza è il modo in cui Robot at Work ora programma le macchine a controllo numerico computerizzato (CNC), il codice scritto che controlla alcuni macchinari nel processo di produzione.

“Facciamo molte lavorazioni CNC per i nostri clienti automotive”, aggiunge Codini. “Ora possiamo valutare la soluzione automatizzata attraverso la simulazione e dimostrare esattamente in che modo il processo CNC guiderà il movimento degli utensili e dei macchinari prima di costruirla, cosa in precedenza impossibile.

Ora che vendiamo soluzioni complete per la logistica su DELMIA, abbiamo visto raddoppiare i ricavi della nostra linea di business robotica solo nell'ultimo anno.

La scelta dei robot più adatti

Essendo in grado di definire ciascuna linea di produzione fin nei minimi dettagli, Robot at Work può stabilire quali robot sono più adatti per un determinato compito e unire funzioni diverse in un’unica cella. Al contempo, i suoi clienti evitano i costi, i ritardi e gli errori derivanti dall’approccio tradizionale, che prevede l’installazione fisica di una nuova linea e il successivo processo di debug e ottimizzazione in officina.

“Con DELMIA possiamo simulare nel dettaglio il comportamento di tutta la robotica”, spiega Codini. “Con il vantaggio di poter utilizzare robot di tutti i maggiori marchi, programmarli, spostarli, sostituire le parti meccaniche e scambiarli, il tutto dalla stessa applicazione. Questo ci consente di integrare facilmente robot di marchi diversi e di confrontarli per stabilire quali siano i migliori per le esigenze del cliente. Quindi osserviamo esattamente come si inseriscono nel suo ambiente specifico. Possiamo usare DELMIA anche per testare i robot esistenti su cui apportare delle modifiche”.

Con questo approccio Robot at Work è in grado di proporre la soluzione ottimale per i requisiti di ciascun cliente, consentendogli un interessante contenimento dei costi.

“Un esempio è un cliente dell’industria automobilistica”, racconta Tecchia. “Ha un’unità di assemblaggio dotata di un sistema di controllo visivo per la verifica della qualità. In precedenza gli servivano cinque telecamere per monitorare la linea. Abbiamo progettato in ambiente virtuale una nuova configurazione della robotica, con il vantaggio di monitorare un determinato pezzo con la stessa efficienza tramite una sola telecamera. La nostra simulazione mostrava il robot che assemblava il pezzo e la telecamera che ne seguiva l’intera attività, il tutto senza alcun compromesso sulla qualità. Il cliente ha integrato questa configurazione anche nelle altre linee di produzione, realizzando un considerevole risparmio”.

Massimo rendimento

Una delle richieste che Robot at Work si sente rivolgere con maggiore frequenza dai suoi clienti è quella di massimizzare il rendimento.

“Il rendimento è il primo dato che il cliente vuole vedere”, racconta Tecchia. “In passato potevamo solo stimare i tempi ciclo in base ai nostri calcoli e alla nostra esperienza. Talvolta questo conduceva a errori, dato che non era possibile prevedere ogni scenario. Ora con la simulazione siamo molto più precisi. Possiamo mostrare al cliente quali saranno le prestazioni del robot in ambiente virtuale e i risultati sono molto vicini alla realtà della produzione fisica. Non ci sono più sorprese”.

L’esperienza di riproduzione virtuale può simulare un sistema anche quando è in funzione. Ciò consente a Robot at Work e alle aziende manifatturiere sue clienti di monitorare il sistema, creare modelli di correzione e apportare automaticamente modifiche per garantire che funzioni con la massima efficienza.

Un nuovo modello di business per i servizi

Per Robot at Work, la transizione al virtual commissioning è stata a dir poco trasformante, sia per come risponde ai requisiti iniziali dei clienti, sia per come continua a servirli una volta che la soluzione di produzione è completamente in funzione.

“Abbiamo osservato una delle ricadute più importanti sulla nostra offerta post-vendita”, racconta Codini. “Molti clienti cambiano produzione da due a tre volte al mese, e hanno bisogno del nostro aiuto per modificare i programmi. La piattaforma e DELMIA contribuiscono ad accelerare i tempi di messa in servizio di una nuova cella. Se un cliente desidera cambiare produzione o il ciclo di un robot, possiamo simulare il tutto prima dell’implementazione fisica, dimostrandone il funzionamento ed eseguendo poi la modifica con tempi di fermo minimi. Possiamo rendere operativo un nuovo ciclo di produzione nel giro di un giorno”.

Il volume d’affari di Robot at Work è cresciuto velocemente dall’adozione della piattaforma 3DEXPERIENCE.

“Adesso vendiamo soluzioni logistiche complete su DELMIA, e il fatturato della nostra linea di business per la robotica è raddoppiato solo nell’ultimo anno”, afferma Tecchia. “Per il futuro prevediamo una crescita ancora maggiore, e il merito è tutto della piattaforma”.

“Ci ha fornito una modalità di lavoro completamente nuova”, aggiunge Codini. “I nostri clienti si affidano a noi e hanno fiducia nel nostro know-how. Ora possono vedere che proponiamo loro la soluzione migliore prima che si impegnino a realizzarla. Sanno esattamente quale sarà il ritorno sull’investimento. E questo ci avvicina moltissimo a loro”.

Focus su Robot at Work

Robot at Work nasce a Rovato come startup innovativa e diventa subito distributore unico italiano del cobot Sawyer. L’obiettivo è quello di fornire questo innovativo cobot a integratori, end user, centri di R&D ed enti didattici. L’azienda continua a evolversi e oggi investe in competenze e risorse per integrare sia il virtual twin che il virtual commissioning come principali strumenti di progettazione interna.

Per maggiori informazioni:: www.robotatwork.it

Focus su Nuovamacut

Nuovamacut è un’azienda italiana, partner di Dassault Systèmes, con un profondo know-how in CAD, CAM, CAE e PLM. L’azienda è attiva in tutta Italia, accompagna clienti di qualsiasi dimensione e complessità, opera in diversi settori, dall’industria meccanica alla progettazione e costruzione di stampi, passando per i beni di consumo e gli strumenti tecnologici fino ai servizi nei settori aerospaziale, dei trasporti, di pianificazione e di design.