GEBERIT

Geberit, Hersteller von Sanitärprodukten, setzt auf die 3DEXPERIENCE Plattform für die Steuerung der Designaktivitäten, mechanische Konstruktion und Produktion um die globale Zusammenarbeit zu stärken für eine wettbewerbsfähigere Produktentwicklung.

Design trifft auf Funktion im Bad

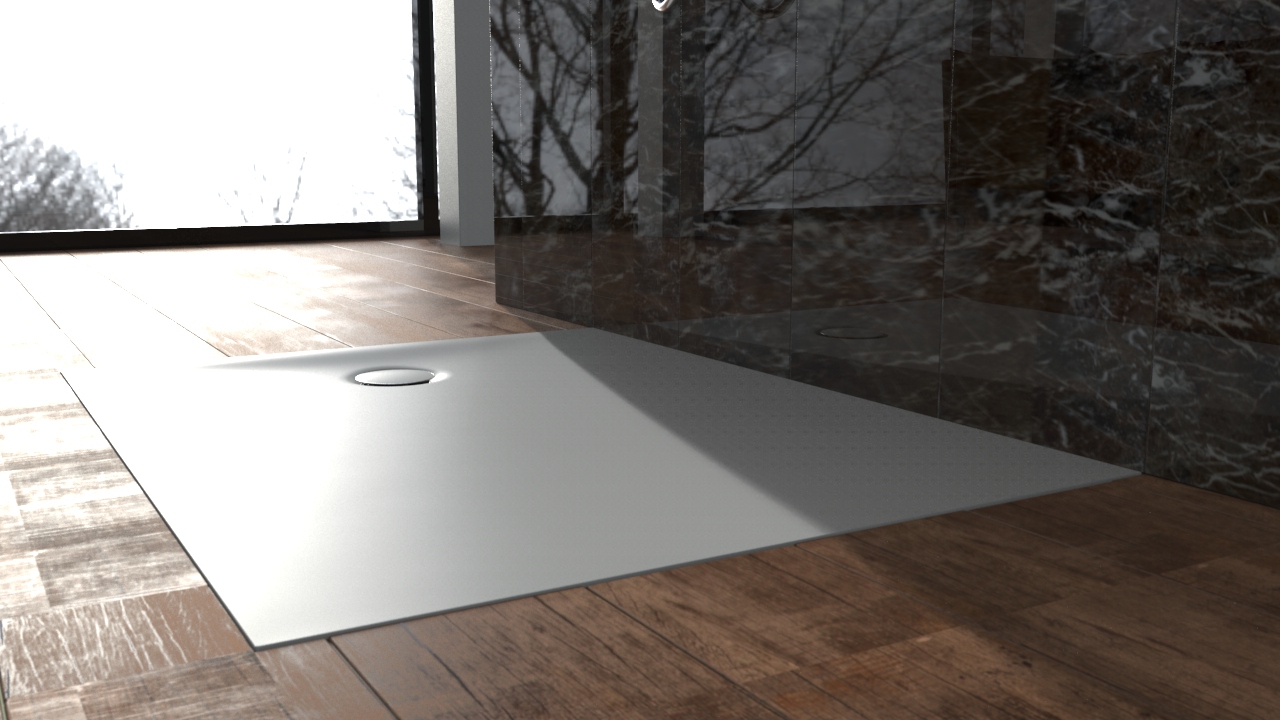

Die mit dem iF Design Award ausgezeichnete bodenebene Duschwanne Geberit Olona ist beeindruckend und gleichzeitig funktionell. Das raffinierte und elegante Design der Duschwanne aus mattweißem Steinharz zeichnet sich durch weiche Formen und einen dezenten Ablauf aus, der von einem dünnen Chromring umgeben ist, welcher zu schweben scheint. Sie ist der Inbegriff des Mottos „Design trifft auf Funktion“ des Schweizer Sanitärunternehmens und eines von vielen innovativen Keramikprodukten, die es mit der 3DEXPERIENCE® Plattform entwickelt hat.

„Wir haben die fließende Duschfläche mit der CATIA Imagine and Shape Surface Design App auf der 3DEXPERIENCE Plattform entworfen“, so Ian Randle, Designer bei Geberit. „Die Topografie der Oberfläche passt sich sehr gut der Wasserbewegung an. Außerdem verfügt sie über sehr gute Entwässerungseigenschaften, dank derer wir die gewünschte Hydrodynamik mit minimaler Tiefe erreichen können. Ohne CATIA und Apps wie zum Beispiel Generative Shape Design zur schnellen Modellierung generativer Formen wäre es viel schwieriger gewesen, diesen nahtlosen Fluss zu erreichen. Und es hätte auch 10 Mal länger gedauert.“

Geberit hat die 3DEXPERIENCE Plattform implementiert, um innovative Designs wie die Olona-Duschwanne zu realisieren und sein Wachstum im Bereich der Sanitärkeramik zu unterstützen. Das Unternehmen, das seit langem für seine „hinter der Wand“-Produkte, einschließlich Spülkästen und Abflusssysteme, bekannt ist, hat sein Angebot an keramischen Armaturen durch eine Reihe von Übernahmen erweitert, um eine komplette Rundumlösung für das Bad anbieten zu können.

Geberit benötigte eine Lösung, um alle Beteiligten zusammenzubringen und die Produktentwicklung im Bereich Keramik zu standardisieren, da neue Unternehmen, Produktionsanlagen, Mitarbeiter und Fachwissen zu verwalten waren. Der Hersteller wandte sich für die richtige Entscheidung an den langjährigen Technologiepartner Helbling. Als langjährigen Anwender der CATIA-Software für das Produktdesign war es naheliegend, auf die 3DEXPERIENCE Plattform zu wechseln und so die Technologielandschaft zu konsolidieren. Eine einzige Plattform - die alle Prozesse von der Idee bis zur Produktion unterstützt - würde dem Unternehmen helfen, neue Produkte schneller auf den Markt zu bringen, die zunehmende Komplexität der Produkte zu beherrschen und weg vom Silo-Denken hin zu einem datenbasierten, fachübergreifenden Ansatz zu kommen.

„Seit der Integration des Keramikgeschäfts sind wir in der Lage, Systeme vor und hinter der Wand optimal zu kombinieren“, so Martin Ziegler, Leiter des Konzernbereichs Products & Operations bei Geberit. „Die Entscheidung, das Keramikgeschäft auf die 3DEXPERIENCE Plattform zu bringen, diente der weiteren Harmonisierung unserer Infrastruktur. Wir wollten unser Unternehmen auf eine moderne Plattform bringen, die einen neuen Standard für unsere Arbeitsweise setzt. Impulsgeber war das Ziel, eine globale, unternehmensweite Zusammenarbeit zwischen unseren Abteilungen zu erreichen.“

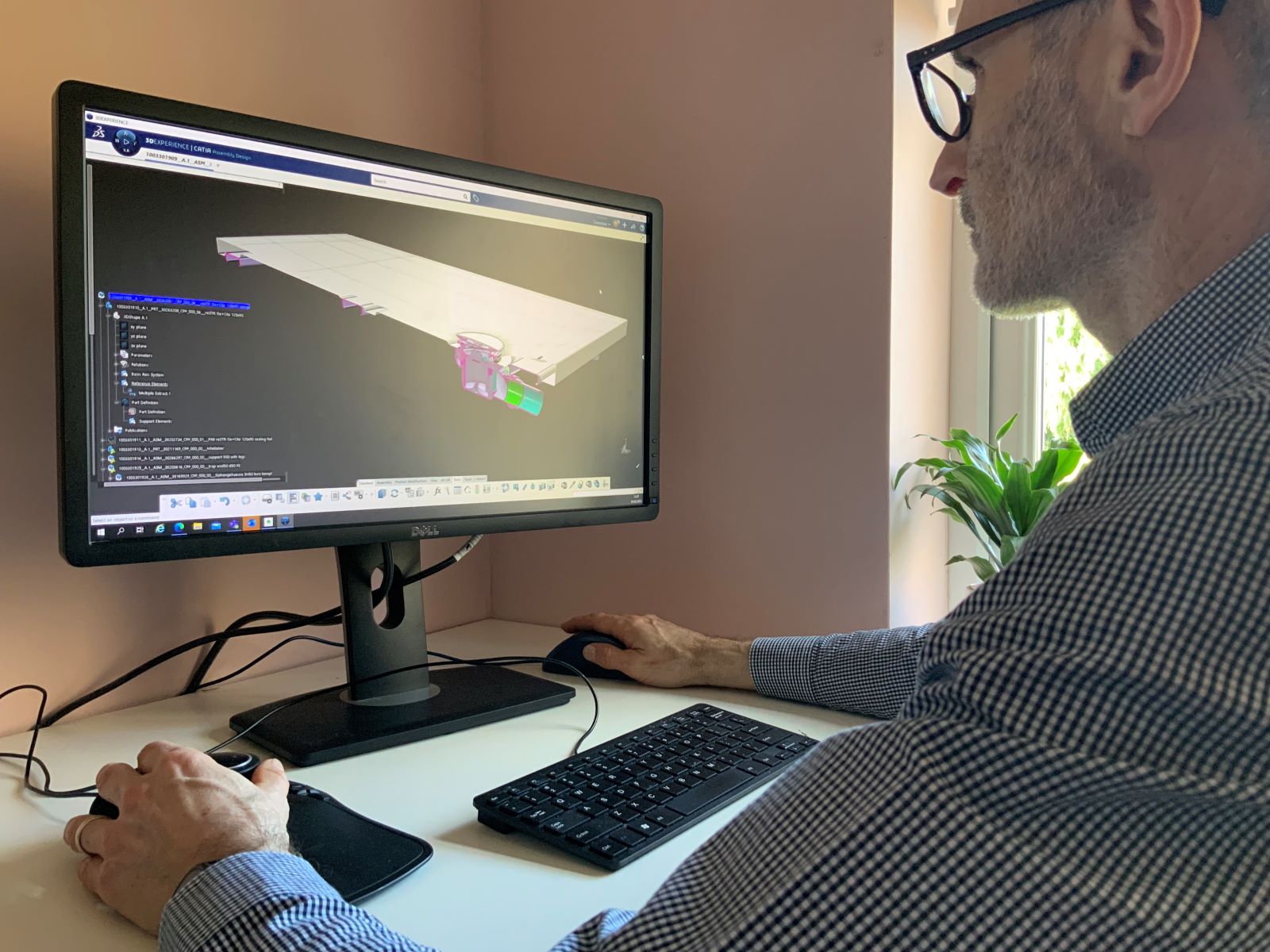

Heute führt Geberit die 3DEXPERIENCE-Plattform schrittweise ein und deckt damit die Bereiche Design, Entwicklung und Engineering ab. Auch die Disziplinen Werkzeugbau, Betriebsmittel und Anlagenlayout bis hin zur Vorfertigung, bei der die 3DEXPERIENCE Plattform in der Produktion eingesetzt wird, werden genutzt.

„Wir wollten in der Lage sein, Daten innerhalb des Unternehmens einfach austauschen zu können“, so Thilo Cramer, Leiter der CAX-Anwendungen bei Geberit. „Vorher hatten wir mehrere verschiedene Systeme zu verwalten und zu unterstützen. Die Umstellung auf ein einziges System machte viel mehr Sinn.“

Die Entscheidung, das Keramikgeschäft auf die 3DEXPERIENCE Plattform zu bringen, diente der weiteren Harmonisierung unserer Infrastruktur. Wir wollten unser Unternehmen auf eine moderne Plattform bringen, die einen neuen Standard für unsere Arbeitsweise setzt.

Neue Designmöglichkeiten als Innovationstreiber

Die Abteilung Industriedesign war eine der ersten, die die Vorteile der 3DEXPERIENCE Plattform nutzte mit deutlichen Auswirkungen auf die Art und Weise, wie Keramikprodukte entwickelt werden.

„Wir haben neue Möglichkeiten, die wir vorher nicht hatten“, so Randle. „Wir haben mehr Gestaltungsfreiheit, können Dinge schneller erledigen und haben in jeder Hinsicht eine Integration, während wir vorher keine hatten.“

Durch die Verwendung von Rollen in CATIA können Randle und der Rest des Industriedesign-Teams mit komplexeren Designs und Oberflächen experimentieren.

„Der gesamte Gestaltungsprozess ist einfacher und effizienter und wir können die Machbarkeit neuer Entwürfe viel schneller bestimmen“, sagte er. „So können wir nun Designs mit fließenden Formen zu entwerfen, was uns vorher nicht möglich war.“

Das Designteam profitiert auch von einer engeren Zusammenarbeit mit der Konstruktionsabteilung, um Form und Funktion zu testen. Dies ist von entscheidender Bedeutung, da das Unternehmen bei allen in der Entwicklung befindlichen Produkten Ökodesign-Kriterien anwendet, um sie mit seinen Nachhaltigkeitszielen in Einklang zu bringen.

„Ich arbeite zum Beispiel an der Entwicklung von Design-Oberflächen, die den Wasserverbrauch reduzieren“, so Randle. „Mit der 3DEXPERIENCE Plattform können wir recht schnell eine Funktionsoberfläche entwerfen und sie anschließend an das Simulationsteam schicken, um zu sehen, wie sie sich verhält. Diese Erkenntnisse fließen dann wieder in den nächsten Schritt ein, um das beste und nachhaltigste Design zu entwickeln. Meiner Erfahrung nach ist es das erste Mal, dass wir diese dynamische Arbeitsweise haben, bei der Design und Simulation ineinander übergehen. Das bedeutet, dass wir innerhalb eines bestimmten Zeitrahmens mehr Entwurfsmöglichkeiten prüfen und das, was wir auf den Markt bringen, verbessern können.“

Anhand des 3D-Modells können wir potenzielle Probleme frühzeitig erkennen und Produktionswiederholungen vermeiden, die den Ausschuss erhöhen und die Kosten in die Höhe treiben können.

Zusammenarbeit und Wissen stärken die Effizienz

Der Zugriff auf einen kompletten Katalog aller Produktdesigns bringt auch erhebliche Effizienzgewinne für die Produktentwicklungsprozesse von Geberit.

„Der gemeinsame Wissenspool ist ein enormer Vorteil“, so Jürg Huber, Head of Research and Development Applications Corporate Information Services bei Geberit. „Früher hatten wir unser gesamtes Fachwissen in vielen verschiedenen Systemen, aber dieses Wissen war für einen Kollegen, der mit einem anderen System arbeitete, nicht von Nutzen. Jetzt haben wir diesen Wissenspool innerhalb des Unternehmens, diese riesige Datenbank auf der 3DEXPERIENCE Plattform, auf die wir zurückgreifen können. Das ist so wertvoll und etwas, das wir wirklich pflegen und fördern.“

Designer haben jetzt die Möglichkeit, einen Entwurf von Grund auf neu zu beginnen oder frühere Entwürfe zu konsultieren, um zu sehen, was ihnen als Grundlage bereits zur Verfügung steht. Mit Anwendungen wie CATIA Imagine & Shape können sie dann organische Formen entwerfen und prüfen, mit Materialien und Farben spielen und die Machbarkeit des Produkts frühzeitig testen. Sie können ebenfalls sehen, wie die Spül- und Installationssysteme mit dem keramischen Design zusammenarbeiten und die Installation sowie die Montage virtuell überprüfen.

„Die 3DEXPERIENCE Plattform unterstützt uns dabei, enger mit Ingenieuren zusammenzuarbeiten, um das beste Design zu entwickeln ohne Kompromisse bei der Funktionalität einzugehen“, so Randle. „Ich habe kürzlich an einem Projekt für eine Duschkabine gearbeitet und es war ein großer Unterschied, eng mit einem Ingenieur auf der Plattform zusammenzuarbeiten und alle Baugruppen und Bewegungen innerhalb der Baugruppen zu berücksichtigen. Normalerweise entwerfen wir Einzelstücke, aber bei dieser Duschkabine konnte ich alle funktionierenden Teile, die Rollen, Griffe und Verschlüsse, sehen und feststellen, ob es zu Störungen kommen würde. „Die Möglichkeit, gemeinsam mit den Ingenieuren daran zu arbeiten, hat meine Arbeit sehr erleichtert.“

Wir haben mehr Gestaltungsfreiheit, können Dinge schneller erledigen und haben in jeder Hinsicht eine Integration, während wir vorher keine hatten.

Komplexität im Keramikformenbau bewältigen

Eine der größten Herausforderungen bei der Arbeit mit keramischen Produkten besteht darin, dass sie im Produktionsprozess sehr anfällig für Verformungen sind. Der Waschtisch aus Feinfeuerton im ONE-Sortiment von Geberit ist zum Beispiel sehr dünn und hat eine große Oberfläche von bis zu 120 cm Breite. Die Herstellung im industriellen Ausmaß war eine Herausforderung, insbesondere als es darum ging, die richtige Form und das richtige Fertigungsverfahren zu entwickeln. Doch dank der engen Zusammenarbeit zwischen den Produktentwicklern und Keramikexperten in ganz Europa konnte Geberit die richtigen 3D-Modelle für die Herstellung der Formen erstellen.

„Keramik ist ein Naturprodukt und ein sehr komplexes Material, da es dazu neigt, während der Trocknungs- und Brennphasen zu schrumpfen und sich zu verformen“, so Cramer. „Während des Brennvorgangs kann sich die Geometrie stark verändern, und das müssen wir berücksichtigen.“

Geberit arbeitete eng mit den Experten von Dassault Systèmes zusammen, um den effektivsten Ansatz für den Formenbau auf der 3DEXPERIENCE Plattform zu entwickeln.

„Wir hatten bereits umfangreiches internes Know-how, aber um die richtige Methodik in neuen Bereichen wie Keramik zu finden, war die Unterstützung durch Spezialisten sehr hilfreich“, so Huber.

Mit Hilfe der 3DEXPERIENCE Plattform können die Formgestalter von Geberit nun eine bestimmte Verzugsgeometrie erzeugen und mit dem 3D-Datenmodell eine Vielzahl von Ideen für das beste Ergebnis prüfen. All dies geschieht zu einem frühen Zeitpunkt in der Produktentwicklungsphase, um die Herstellung vieler teurer und arbeitsintensiver physischer Prototypen zu vermeiden.

„Wir haben eine Methode zur Erstellung von Referenzmodellen eingeführt, mit denen wir sehen können, wie ein Produkt aussehen wird, wenn es aus dem Ofen kommt, und die wir für die Zusammenarbeit nutzen können“, so Cramer. „Auf dieser Grundlage können wir die Formen unter Berücksichtigung von Verformung und Schrumpfung erstellen. Und falls sich zum Beispiel etwas ändert, wird die gesamte Struktur, einschließlich der Form und aller zugehörigen Teile, automatisch aktualisiert.“

Geberit nutzt die 3DEXPERIENCE Plattform ebenfalls für die Herstellung der keramischen Formen, die Berechnung und Simulation der erforderlichen Werkzeugwege und die automatische Generierung des Maschinencodes für seine NC-Maschinen.

„Anhand des 3D-Modells können wir potenzielle Probleme frühzeitig erkennen und Produktionswiederholungen vermeiden, die den Ausschuss erhöhen und die Kosten in die Höhe treiben können“, so Huber.

Standardisierung der Produktionsstandorte

Der 3D-Ansatz von Geberit setzt sich auch in den Produktionsanlagen fort, wo die Prozesse im Rahmen der Vision, als einheitliches Unternehmen zu agieren, standardisiert wurden.

„Unser Ziel war es, alles in 3D zu machen und auf ein 3D-Anlagenlayout umzustellen“, so Cramer. „Das war ein weiterer Grund, weshalb wir uns für die 3DEXPERIENCE Plattform entschieden haben. Wir brauchten ein System, mit dem wir für jede unserer 29 Produktionsanlagen die gleichen Verfahren einführen konnten.“

Wenn Geberit nun einen Prozessablauf ändern und das Fabriklayout anpassen muss, kann es dies virtuell tun, bevor es zu einer physischen Änderung kommt.

„Wir haben mehrere Produktionsanlagen auf der 3DEXPERIENCE Plattform standardisiert und einen virtuellen Zwilling unserer Anlagen und Gebäude erstellt, damit wir die Bewegungsabläufe der Maschinen simulieren können, wenn wir sie installieren, um sicherzustellen, dass sie funktionieren“, so Cramer. „In einigen Bereichen haben wir zudem unsere Maschinen simuliert, einschließlich der Roboterbahnen, um Fehler im Produktionsprozess zu vermeiden.“

Künftig will Geberit Prozesse wie den Materialfluss und Ergonomie am Arbeitsplatz visualisieren und definieren sowie die Arbeitsanweisungen für die Produktion automatisch auf Basis der Daten in der Plattform mit DELMIA erstellen.

„Unser Ein-System-Ansatz bedeutet, dass wir bestehende Anlagen an anderen Standorten nutzen können“, so Cramer. „Das ist das Hauptziel: überall auf dieselbe Art und Weise und mit derselben internen Unterstützung zu arbeiten. Somit können wir unsere Engineering- und Fertigungsressourcen flexibel einsetzen.“

Wir haben mehrere Produktionsanlagen auf der 3DEXPERIENCE Plattform standardisiert und einen virtuellen Zwilling unserer Anlagen und Gebäude erstellt.

Starkes Engagement und Partnerschaft

Die enge Beziehung zwischen Geberit und Helbling sowie dem Branchenteam von Dassault Systèmes war der Schlüssel zur Bewältigung einer IT-Implementierung dieses Umfangs und dieser Größenordnung.

„Helbling hat uns das Leben sehr erleichtert“, so Huber. „Das Team kontaktiert Dassault Systèmes mit unseren Anforderungen und bringt die richtigen Leute an den Tisch. Wir haben auch vom Premium-Support von Dassault Systèmes profitiert, durch den wir die benötigten Informationen aus erster Hand erhalten. Wir kommunizieren und arbeiten über die 3DEXPERIENCE Plattform im sogenannten IFWE–Loop zusammen, um Fragen zu klären, und führen alle zwei Wochen Planungsgespräche, um den Fortschritt zu verfolgen. Anstatt Informationen per E-Mail auszutauschen, erledigen wir alles über das IFWE-Community-Portal.“

Bevor man sich auf ein so großes Projekt einlässt, empfiehlt Cramer, die Auswirkungen auf alle Aspekte des Unternehmens zu bedenken und sicherzustellen, dass die erforderlichen Ressourcen zur Verfügung stehen.

„Überlegen Sie zu Beginn, was die Plattform für das Unternehmen bedeuten wird“, so Cramer. „Wenn Sie davon überzeugt sind, dass Sie es intern bewältigen können, brauchen Sie die richtigen Leute und ein starkes Engagement sämtlicher zentralen Akteure. Sie müssen bereit sein, Ihre Prozesse zu ändern und neue Arbeitsweisen zu übernehmen. Am Ende werden wir etwa 500 bis 600 Benutzer auf der 3DEXPERIENCE Plattform haben und es kann eine Weile dauern, bis alle integriert und auch davon überzeugt sind, dass sich der Aufwand lohnt.“

„Geberit arbeitet ständig an der Verbesserung des Systems, sowohl in Zusammenarbeit mit Dassault Systèmes als auch mit unseren eigenen Features und Funktionen, die auf der CAA-Programmierung basieren. Wir haben uns entschieden, On-Premise zu arbeiten und haben erhebliche Ressourcen in die Verwaltung der komplexen Infrastruktur mit verteilten Collaboration-Servern gesteckt. Gemeinsam mit Dassault Systèmes sind wir entschlossen, die große Herausforderung zu meistern, und die Erwartungen der Benutzer in Bezug auf Funktionalität und Leistung zu erfüllen.“

„Wir sind jetzt auf jeden Fall besser aufgestellt als vorher und wir profitieren wirklich von diesem gemeinsamen Wissen“, so Randle abschließend. „Es hat die Art und Weise, wie wir Innovationen schaffen völlig verändert.“

Focus on Geberit

Die Geberit Gruppe mit Hauptsitz in Rapperswil-Jona, Schweiz, ist ein führendes europäisches Unternehmen im Bereich Sanitärprodukte. Mit 29 Produktionsstätten weltweit ist das Unternehmen in den meisten europäischen Ländern mit einer starken lokalen Präsenz vertreten und bietet einen einzigartigen Mehrwert im Bereich der Sanitärtechnik und Badkeramik.

Für weitere Information: www.international.geberit.com

Focus on Helbling

Die 1963 gegründete Helbling Gruppe positioniert sich als interdisziplinärer Knotenpunkt von Ingenieur- und Beratungskompetenz. Die unabhängige Gruppe wird von 34 geschäftsführenden Partnern geführt und beschäftigt 540 Mitarbeitende an Standorten in der Schweiz, in Deutschland, in den USA und in China. Helbling konzentriert sich auf ausgewählte Dienstleistungen in den Bereichen technologische Innovation und Unternehmensberatung. Die einzigartige Kombination von Fachkompetenzen in beiden Bereichen ermöglicht es, Aufgaben nicht nur fachlich und projektbezogen, sondern auch aus der Perspektive des Gesamtunternehmens zu bearbeiten.