Der österreichische Maschinenbauer automation.eXpress optimiert seine Prozesse mit der Cloud-basierten Branchenlösung Digital Equipment Continuity von Dassault Systèmes.

automation.eXpress

Bei der Vielzahl an Mitarbeitern, die an einem einzigen Projekt arbeiten, ist eine einheitliche Plattform für die Zusammenarbeit unerlässlich.

Ich würde sagen, wir sind rund 25 Prozent effizienter.

Ein Sondermaschinenbauer, der die Grenzen der Automatisierung neu definiert

Automatisierung ist längst kein neues Konzept mehr. Branchen wie die Automobilindustrie, die Metallverarbeitung, die Verpackungsindustrie und der Maschinenbau setzen seit Jahren erfolgreich auf automatisierte Lösungen, um zentrale Geschäftsprozesse effizient zu steuern und aufrechtzuerhalten.

Für das österreichische Startup automation.eXpress steht die Automatisierung im Zentrum des täglichen Handelns. Das Unternehmen entwickelt und baut Spezialmaschinen – halb- oder vollautomatisierte Anlagen, die gezielt monotone Aufgaben wie Montage, Verpackung oder Bearbeitung übernehmen.

„Unsere Kunden kommen mit dem Wunsch nach einer Maschine zu uns, die es so noch nie gegeben hat. Oft gibt es weder ein Konzept noch eine Vorstellung davon, wie sie funktionieren soll, welche Komponenten benötigt werden und wie alles zusammenspielt. Es ist im Grunde das sprichwörtliche weiße Blatt Papier. Unser Team steht dann vor der Aufgabe, eine hochkomplexe Maschine von Grund auf zu entwickeln und zu konstruieren.“

automation.eXpress ist überzeugt: Moderne Automatisierung geht weit über herkömmliche Lösungen der Vergangenheit hinaus. Das Unternehmen widmet sich der Entwicklung hochkomplexer, maßgeschneiderter Systeme, die flexibel, präzise und zukunftssicher auf die Anforderungen ihrer Kunden zugeschnitten sind. Wie das gelingt? Mit der 3DEXPERIENCE Plattform in der Cloud.

„Die 3DEXPERIENCE Plattform passt optimal zu unseren Prozessen und unserer Mission“, sagt Daniel Schöpf, Gründer und Geschäftsführer von automation.eXpress.

3D-Modellierung unterstützt den Vertrieb und veranschaulicht die Komplexität der Automatisierung

Die Entwicklung einer Spezialmaschine, die einen manuellen Prozess in eine intelligente Automatisierung umwandelt, ist eine anspruchsvolle Aufgabe. „Solche Maschinen zu konstruieren, ist äußerst komplex. Nehmen wir zum Beispiel eine Palettiermaschine. Wenn ein Mensch diese Aufgabe übernimmt, sind das Gehirn und alle Sinne ständig im Einsatz. Man denkt darüber nach, wo man die Teile greifen muss, sieht, wo sie platziert werden und spürt mögliche Unebenheiten – und reagiert entsprechend. Wenn eine Maschine den gleichen Prozess automatisch durchführt, ist das deutlich komplizierter. Dafür braucht es Kameras, Roboter und Sensoren“, erklärt Daniel Schöpf.

Nehmen wir ein Förderbandsystem. In einer manuellen Umgebung sieht der Ablauf so aus: Die Teile werden per Hand vom Förderband genommen und anhand von Beschreibungen manuell in Kisten gelegt. Die Sichtprüfung erfolgt durch die Mitarbeiter und die Zykluszeiten sind unvorhersehbar.

Ein automatisiertes Förderbandsystem ist weitaus komplexer: Die Teile werden zunächst von einem zentralen 4-Achsen-Roboter vom Förderband aufgenommen und gestapelt. Anschließend übernimmt ein 6-Achsen-Roboter das Ablegen in eine Gitterbox. Leere Boxen werden automatisch von einem Roboter zum Ladeplatz gebracht und Kartoneinlagen von einem Vakuumgreifer eingesetzt. Qualitätskontrollen erfolgen durch 3D-Sensoren, und die Zykluszeiten sind konstant und planbar.

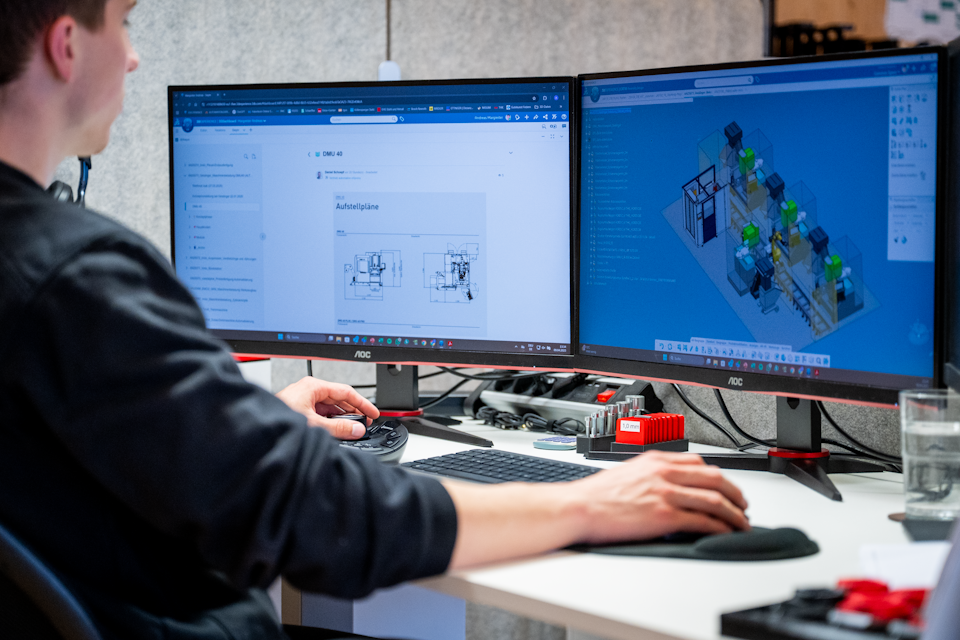

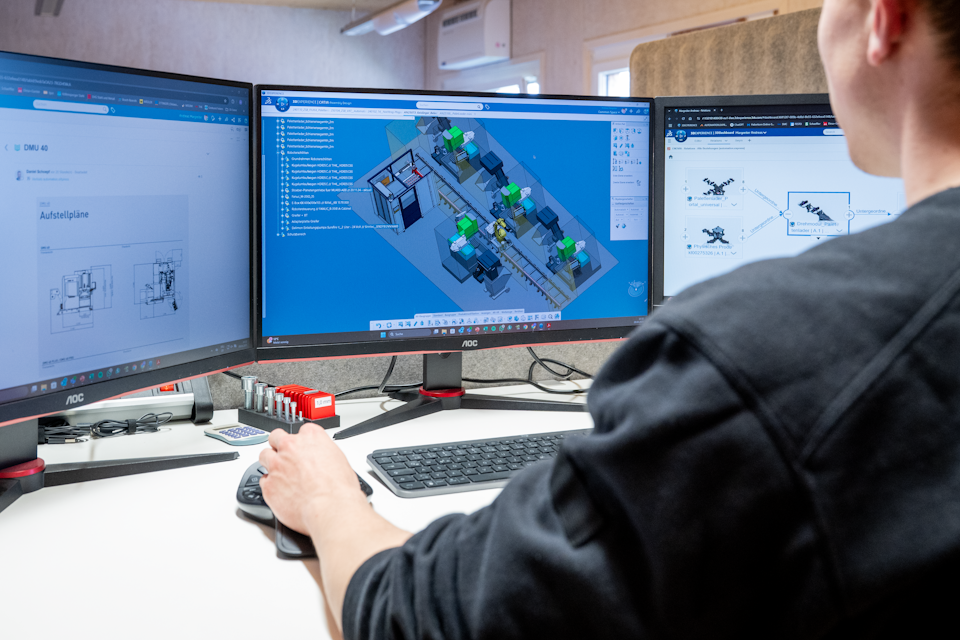

Dem Kunden zu zeigen, wie all diese Teile auf den Spezialmaschinen präzise und nahtlos zusammenwirken, ist ein wesentlicher Bestandteil des Verkaufsprozesses. „Während andere Unternehmen ihre Angebote oft mit einfachen Skizzen erstellen und präsentieren, nutzen wir gezielt die 3D-Modellierungsfunktionen von CATIA auf der 3DEXPERIENCE Plattform – das ist unser Alleinstellungsmerkmal“, so Schöpf.

„Tatsächlich beginnen wir bereits mit der 3D-Konzepterstellung, noch bevor der Auftrag erteilt wurde. Warum? Dieser Ansatz erleichtert die Kommunikation mit unseren Kunden erheblich – da sie sich ihre künftige Maschine vorstellen können und einen Einblick darin erhalten, wie sie aussehen und funktionieren wird. Das erleichtert die Entscheidungsfindung vor Ort und schafft emotionale Bindung. Mit CATIA visualisieren wir schon beim ersten Gespräch mit dem Kunden, wie die fertige Sondermaschine aussehen und funktionieren wird“, berichtet Daniel Schöpf. „Der erste Einkaufsleiter, mit dem ich zusammengearbeitet habe, sagte: ‚Das sieht realistisch aus und ich vertraue Ihnen. Sie haben den Auftrag.‘ – Ich habe meinen ersten Kunden allein durch die Präsentation gewonnen."

Schöpf erläutert, dass das 3D-Modell das Rückgrat der Unternehmensprozesse ist. „Sobald wir den Auftrag erhalten haben und die Bestellung abgeschlossen ist, wird das 3D-Modell als Konzept an die Konstruktions- und Entwicklungsabteilung übergeben. Dann wird ein 3DSwym-Konto auf der 3DEXPERIENCE Plattform für das jeweilige Projekt erstellt. Von dort aus werden alle Informationen in 3DSwym dokumentiert und alle Teammitglieder haben Zugriff auf das 3D-Modell.“

Durch den Einsatz der 3DEXPERIENCE Plattform ist automation.eXpress in der Lage, den Konstruktionsaufwand pro Auftrag zu reduzieren, Risiken zu senken und die Angebotszeit zu verkürzen - dank aussagekräftiger 3D-Modelle, die bereits im Verkaufsprozess zur Verfügung stehen.

Nahtloses End-to-End-Projektmanagement auf der 3DEXPERIENCE Plattform

Als Schöpf nach der richtigen Lösung für seine Mitarbeiter suchte, stieß er immer wieder auf drei zentrale Probleme, die ihn in seiner langjährigen beruflichen Laufbahn in der Branche begleitet haben.

„Ich bin seit 20 Jahren im Sondermaschinenbau tätig und habe drei große Herausforderungen identifiziert, die in der Branche weit verbreitet sind. Die erste ist der Mangel an transparenten Daten, denn jeder Mitarbeiter sollte Zugriff auf dieselben Informationen haben. Zweitens ist man innerhalb der Systeme, die im Unternehmen für Entwicklung, Konstruktion und Herstellung von Sondermaschinen verwendet, eingeschränkt. Und drittens fehlt es oft an Produktivität. Ohne Effizienz verliert man Geld, verschwendet Zeit und schafft unnötige Probleme“, erklärt Schöpf.

„Die 3DEXPERIENCE Plattform erfüllt alle drei Kriterien“, bestätigt er. Schöpf führt die gesteigerte Effizienz auf die Tatsache zurück, dass beim Einsatz der 3DEXPERIENCE Plattform alles digital und in einer einheitlichen Umgebung organisiert ist. „Wir müssen keine externen Systeme mehr verwenden und können problemlos von unserem Mobiltelefon oder jedem anderen Gerät auf die 3D-Modelle zugreifen.“

Alle Abteilungen bei automation.eXpress arbeiten mit der Plattform, von der mechanischen und elektronischen Konstruktion bis hin zu Vertrieb und Personalwesen. Mit CATIA nutzen die Konstrukteure leistungsstarke 3D-Modellierungswerkzeuge, um neue Sondermaschinen zu entwerfen. ENOVIA wird für die tägliche Verwaltung, das Projektmanagement sowie die teamübergreifende Zusammenarbeit eingesetzt. Die Arbeitsanweisungsplanung von DELMIA setzt Sondermaschinen mit umfassenden 3D-Prozess- und Ressourcenplanungswerkzeugen in die Praxis um.

„Diese einheitliche Plattform bildet das Herzstück aller Prozesse, was für unsere Effizienz von entscheidender Bedeutung ist. Es gibt keine Ausflüchte wie ‚Ich habe diese Daten nicht‘ oder ‚Ich verfüge nicht über die aktuellsten Informationen‘. Daten sind für alle jederzeit und überall zugänglich“, so Schöpf.

Die hohe Datentransparenz der Plattform ermöglicht dem gesamten Team von automation.eXpress einen nahtlosen Übergang von der Konstruktionsphase zur Fertigung und Produktion. „In der Produktion müssen wir die Maschine zusammenbauen. Wir haben eine papierlose Produktion. Alles ist 3D-modellbasiert, so dass alle unsere Mitarbeiter jederzeit Zugriff auf die relevanten Daten haben“, erklärt Daniel Schöpf.

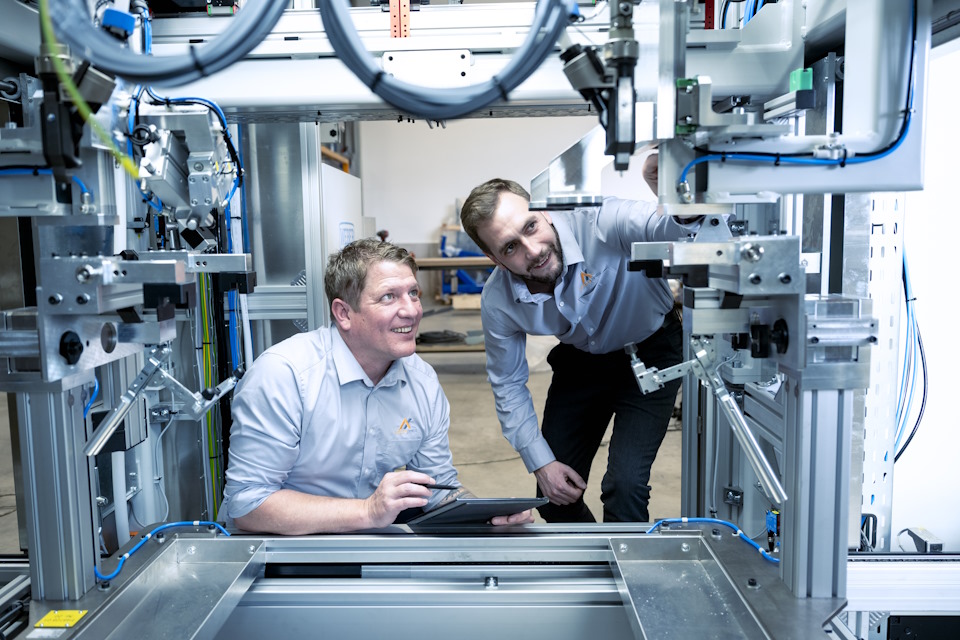

In der automation.eXpress- Anlage arbeiten die Mitarbeiter abteilungsübergreifend und nahtlos mit der 3DEXPERIENCE Plattform zusammen, um komplexe Maschinenkonzepte in vollständig realisierte Automatisierungslösungen umzusetzen.

Größere Datentransparenz, Effizienz und Produktivität für alle

Alle Abteilungen von automation.eXpress nutzen die 3DEXPERIENCE Plattform, um die vielfältigen Aufgaben auszuführen, die für den Bau einer Sondermaschine erforderlich sind. Die Projektmanager beginnen ihren Tag damit, Benachrichtigungen zu überprüfen und auf alles Relevante zu reagieren. Anschließend greifen sie auf das Projekt-Dashboard zu, an dem sie gerade arbeiten. Mithilfe des 3DViewers überprüfen sie, ob die Konstruktionsabteilung die vereinbarten Änderungen umgesetzt hat, überprüfen die Zeitpläne, sehen, wem welche Aufgaben zugewiesen wurden, und erstellen bei Bedarf neue Aufgaben. So behalten sie das gesamte Projekt aus der Vogelperspektive im Blick.

Der Bau einer Sondermaschine ist ein komplexes Projekt mit vielen beweglichen Teilen, doch die 3DEXPERIENCE Plattform hat dem Team von automation.eXpress die notwendigen Ressourcen an die Hand gegeben, um effizienter als je zuvor zu arbeiten.

„Mit dem Portfolio der 3DEXPERIENCE Plattform haben wir Zugriff auf verschiedene Prozesse innerhalb einer einzigen Lösung. Normalerweise existieren in Unternehmen fünf bis sechs parallele Welten – beispielsweise eine für Elektrik, eine für Software, eine für Montage. Mit der 3DEXPERIENCE Plattform haben wir all diese Prozesse umfassend und zentral auf einer Plattform gebündelt“, sagt Daniel Schöpf.

Das Ergebnis ist gesteigerte Effizienz: Durch den Einsatz der Plattform konnte automation.eXpress den Engineering-Aufwand pro Auftrag reduzieren, technische und kommerzielle Risiken minimieren und die Angebotszeit verkürzen. „Ich würde sagen, wir sind rund 25 Prozent effizienter. Bei der Vielzahl an Mitarbeitern, die an einem einzigen Projekt arbeiten, ist eine einheitliche Plattform für die Zusammenarbeit unerlässlich“, so Schöpf.

Während viele Unternehmen Bedenken bezüglich der Datensicherheit ihrer Software haben, gibt die Partnerschaft mit Dassault Systèmes dem Unternehmen die Sicherheit, die 3DEXPERIENCE Plattform auch langfristig einzusetzen. „Datensicherheit war ein großes Anliegen. Aber wenn ich mit Dassault Systèmes zusammenarbeite, kann ich sicher sein, dass die Daten gemäß den lokalen Vorschriften sorgfältig behandelt werden“, ist Schöpf überzeugt.

TECHNIA, ein Business-Partner von Dassault Systèmes, unterstützte das Unternehmen beim Onboarding und der Implementierung. Die gesamte Belegschaft von automation.eXpress nutzt die 3DEXPERIENCE Plattform in der Cloud für Vertrieb, Projektmanagement, Personalwesen, Design und Engineering.

Das Unternehmen plant langfristig mit Dassault Systèmes zusammenzuarbeiten und hofft, auch seine Kunden auf die Plattform zu bringen, damit diese von den Vorteilen der Virtual-Twin-Technologie profitieren können. „Ich möchte, dass unsere Kunden in Zukunft von diesem Effizienzschub profitieren, den die Plattform bietet. So können sie im 3D-Modell navigieren, die benötigten Ersatzteile auswählen und direkt bestellen – schnell und einfach über die 3DEXPERIENCE Plattform.“

Für Daniel Schöpf ist der Grund für die Partnerschaft ganz einfach: „Dassault Systèmes hilft mir, der Beste auf dem Markt zu sein.“

Erfahren Sie mehr über die Industry Solution Experience Digital Equipment Continuity.

Über automation.eXpress

automation.eXpress entwickelt Spezialmaschinen, die neue Maßstäbe setzen. Mit dem einzigartigen AX Intelligence-Designprozess entstehen bahnbrechende Automatisierungslösungen, die die Zukunft schon heute erlebbar machen. Das Unternehmen bietet Be- und Entladetechnologien, Montagelinien und kundenspezifischen Maschinenbau für eine Vielzahl von Branchen, darunter Automobilindustrie, Metallverarbeitung sowie Chemie und Pharma.

Für mehr Informationen: https://automation.express/

Über Technia

Durch die Kombination der Stärken seiner Kunden mit seiner Erfahrung im Produktlebenszyklusmanagement trägt TECHNIA dazu bei, Visionen in Werte umzusetzen. Die Lösungen von TECHNIA kommen weltweit in Branchen wie Life Sciences, Automobilindustrie, Reise, Einzelhandel, Offshore, Telekommunikation, Mode sowie Lebensmittel und Getränke zum Einsatz. Das Unternehmen betreut über 4.000 Kunden weltweit, darunter 43 Fortune-500-Unternehmen.

Für mehr Informationen: http://technia.de/